Sep 18. 2005 LEDディスプレイから周波数データをBCDで取得する考察…その2

7Sgment→BCD変換ICの74C915をワールドワイドに捜し求めるがいっこうに進展しない姿をみて、丸尾氏(JA2XCR)がPLDの活用を勧めるメールを送って来られた。

7Sgment→BCD変換ICの74C915をワールドワイドに捜し求めるがいっこうに進展しない姿をみて、丸尾氏(JA2XCR)がPLDの活用を勧めるメールを送って来られた。

私はICが入手できない場合は簡単にDiodeマトリクスでも組んで変換してやろうかと考えていた。しかし最近の技術者はそんな面倒な事はせず、ProgramableLogicDeviceを使いソフト

開発により目的を果たしている。趣味の世界だから手法は問題ではないと言っても、これは見過ごす訳には行かないと、丸尾氏からのメールや資料で強く感じる次第である。

今まではメーカーさんや特殊な人たちの隠し芸風に捕らえていたが、ロジックICが入手できずPLDに置き換えられてしまうと、自称アマチュアHandMakerも黙って見ている訳には行かなくなってしまったのだ。

図は丸尾氏設計によるCPLDによる7Segment→BCD変換回路でクリックすると拡大する。また同じく流し込まれるソフトウェアであるテキストコードとシミュレーション結果をPDFファイルでご覧いただける。

なお世界的にPLDを供給しているALTERA社サイトには関係する情報や各種ツールが無料で用意されている。

回り道のようではあるが、殆どの機械がコンピュータ化しプログラムで動く時代に対抗するためには、かつてのラジオ少年達もこうした技術を身につけたいところである。丸尾氏に感謝!である。

Sep 12. 2005 LEDディスプレイから周波数データをBCDで取得する考察

ウェーブ電子のDDS基板からは、周波数データが出力されていない。代表のT氏にお尋ねしたことがあるがそこまでは考慮していない模様だ。それではと言うことで回路図を検討してみた。

ウェーブ電子のDDS基板からは、周波数データが出力されていない。代表のT氏にお尋ねしたことがあるがそこまでは考慮していない模様だ。それではと言うことで回路図を検討してみた。

本体DDS基板からLED基板へはバイナリーコードと思われるD0~D3の4Bitのデータ線と分配用(デマルチプレクス)と思われるA~Cの3Bitのデータ線が渡っている。当然だが、7セグLED8桁分の表示を全てパラレルデータ伝送でやったら線数が増加してしまい大変な仕掛けになってしまう。そこで一般にはダイナミックドライブと称して、同じデータバスに各桁のデータを時分割多重し、受け側で順番に取り出す事で元データを再現している。

と言うことで4Bitの「数字データ」を3Bitの「桁データ」でデマルチプレクス&ラッチすれば、元の数字データがバイナリーで取り出す事が出来そうな気がする。但しドットデータがどうなるか・・・ICや7セグLEDの規格を調べれば分かりそうだが・・・何方かご存知の方いらっしゃいませんか?。

周波数データがバイナリー(BCD)で取得できれば、D/AコンバータとOPアンプにてサーボ制御電圧を生成する事が出来る。しかし前述T氏のその後のメールでは、データはLEDコードなのでかなり難しいと追伸して来られた。

その後(Sep13)、74C915Nが7セグ→BCD変換ICである情報を山形のY氏から頂戴し、原始的にLEDから取り出し変換する方法に興味が移っている。

Sep 11. 2005 LEDディスプレイ表示とエンコーダテスト

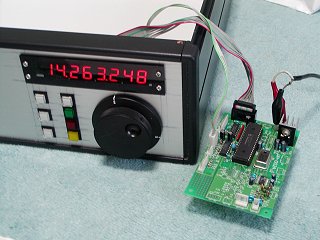

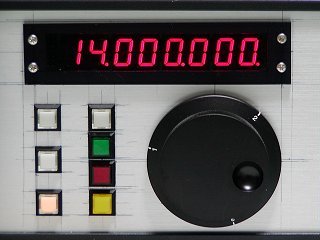

DDS-VFO基板に通電しスモークドアクリル板の奥で光るLEDの状態を確認した。またフラットケーブルを製作し光ロータリーエンコーダによる周波数可変も確認した。写真はその模様であるが、まずまずの動作を示していると言える。なお基板についてはむき出しは好ましくないので金属ケースに収め、フロントパネル背面にLED基板やロータリーエンコーダ、それにSW群のシールドも兼ねて取り付ける予定。

表示されている周波数が出力されているが、シャックのIC-756でクリアなシングルトーンを確認することが出来る。

Sep 10. 2005 フロントパネルにVFO関係部品を取り付ける

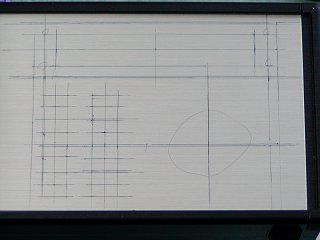

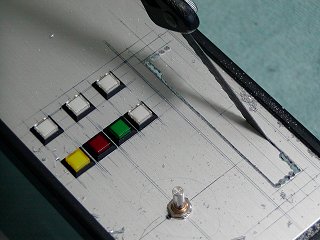

久々の休日、意を決してVFOのノブやSW、それにディスプレイをパネルに取り付けた。まず今までのイメージを固め、平面のレイアウトを確認するために型紙を作る。それをパネル上に並べ全体のバランスを考慮しながら位置調整を行う。位置が決定したら、罫書き作業に入る。このケースのパネルにはビニールシートが掛けられているので、剥がさずボールペンで書き込んでいく。罫書きの精度で美しさが決まってしまうので慎重に行う。写真はその様子。部品のサイズ等、間違いが生じないように現物を確認しながら行うと良い。

罫書きが終了したら、要所にポンチを入れる。このポンチ打ちで基本的な精度が決まってしまう。今回のSWはMIYAMAN製DS802PS/14mmx14mm(内径12mmx12mm)なので、中央に丸穴を開け、ヤスリで目的サイズまで開いていく手法をとった。丸穴は10mmが適当であるが手持ちのドリルは直近で8mmのため、ヤスリがけは良い運動になった。なおこのスイッチには12V豆電球がプラグインされているが、回路の関係で駆動が難しいので小型のLEDに交換する。

LEDディスプレイウインドウは小穴を開け金ノコを差込み切り出す。写真右は園様子だが、はやる気持ちを抑えきれず、手前にはもうSWがハメ込まれている。削りだされた金属粉には十分注意する。右下は光ローターリーエンコーダのシャフト。

左は開けたウインドウに裏側からLEDパネル(基板)を取り付けてみた。LEDパネルに開いている3mm穴を利用し、そこに10mmの金属スペーサーを取り付けパネル背面に合わせると、LED面がパネル面より1mm程度沈む。同じ面ににしたいのならスペーサーの高さを調整すればよいが、後述するアクリル板の効果でそのメリットは余り無い。左右に隙間が有るが・・・これは特に意味はない。右は最終的にアクリル板(三菱アクリルライト・スモーク透明)33mmx138mmx3mmをLEDウインドウに取り付けた様子。

メインダイアルに指を掛けると良い感じで回転する。未だ罫書き線が残り工作の跡が生々しいが、中々決まっている・・・と自己満足!。

Sep 4. 2005 再びフロントパネルイメージをデザインする

使用予定のケースには、パネルの周辺に黒のトリムがあるのでこれも書き込んでみた。大分雰囲気が変わってくる。メインダイアルの位置は中央も良いが、個人的には右端が気に入っている。

下側の図はVFOコントロール釦を縦2列にしてみた。LEDディスプレイ幅とパネル高さの比率から見て、この方式が一番収まり画良い気がする。未だイメージだけの話だが、書いていて楽しくなる。これもRCサーボにより、VC等のシャフト位置を気にしないでデザインできるメリットであろう。昔は考えられなかった。何しろRF的なVCの位置とパネルデザインは、いつも闘っていたような気がする。