Nゲージ蒸気機関車>蒸機の工作>D52のモーターを引っ込める

D52のモーターを引っ込める

2006.8.13

マイクロエースのD52は、同社の模型の中では比較的整った形をしているので、そのまま走らせてもそれほど違和感はありませんが、モーターを小型のものに交換すればキャブ周りの印象がもっと良くなりますので、その一例をご紹介します。

モーターの交換

私の工作のためにコアレス・モーターは高すぎるので、比較的安いマシマ・モーター(MHK-1015S-10)を使いました。これはマイクロエースのD52のボイラー内にぴったり収まる大きさをしています(いつもご助言をくださる方から何年か前に教えていただきました)。過去にも紙のD50などで使ったことがあります。

|

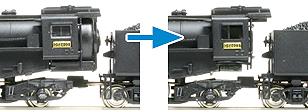

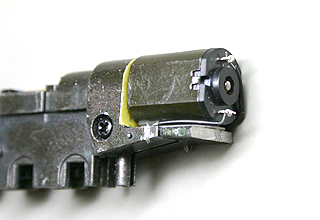

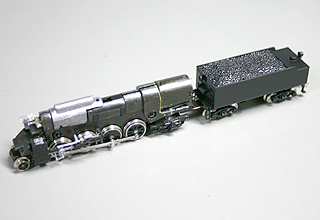

これは加工前の品です。 量産品としてはこれ以外の方法は少ないとは思うのですが、モーターのはみ出しが大きいために、細面のキャブのシルエットが十分出ていないのは残念なところです。これを引っ込めればテンダーとの間隔も詰められます。また、はめ込みになっている窓ガラスの表現もちょっと変えてみます。 |

|

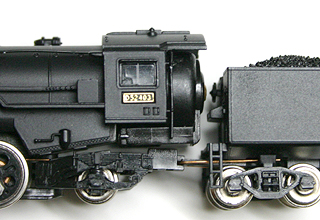

使用するマシマ・モーターの断面は、ボイラー内の動力ブロックの断面とほぼ同じ形です。ですから、モーターを前進させてボイラー内に少し入れても、ボイラーが押し上げられることはありません。 しかし、他の蒸機と重連させようとお考えの場合は、確実に協調しなくなりますから、モーター交換はやめて別の方法を考えたほうがよいと思います。製品のモーターをテンダーに積んでテンダー・モーターにするなど。また、DCCをご使用の場合、モーターによっては激しく相性の悪い場合がありますから要注意です。 |

|

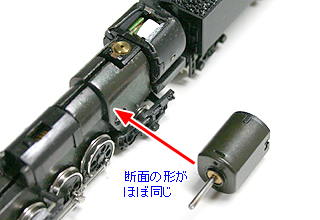

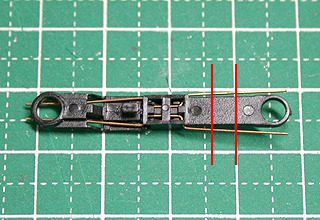

交換するモーターの本体は、元のモーターの本体(後部)よりは長いのですが、整流子カバーの出っ張りも含めれば元のモーターよりも短くなります。ですから、赤線の部分を切り取っていっぱい前に詰めて配置すれば、後ろを少し引っ込められます。 ※MHK-1015S-10の本体寸法は、高さ12mm×幅10mm×長さ15mmですから、何かこれくらいのモーターであればOKです。たとえばKATOの9600とか、MODEMOの路面電車などが同じサイズです。 |

|

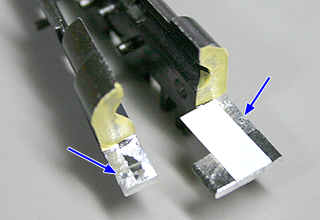

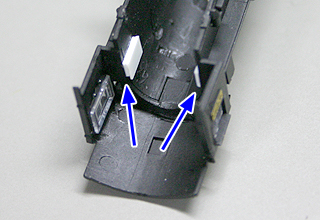

ダイキャストブロックの加工は簡単です。前の図の赤線の位置を左右とも金ノコで切り取り、後ろ端の床板も段のところで切り詰めればそれでOKです。きちんと万力で固定できれば15分もしないうちに全部終わるでしょう。 なお、モーターの配線を結ぶために、青の矢印の位置に0.8mmドリルで穴を開けてあります。同じ位置を外側から少しヤスって溝を付けており、リード線を巻きつけても外側に出っ張らないようにしてあります。 中央の白い板は厚さ0.3mmのプラ板で、この上にモーターを乗せます。前方の黄色いテープは絶縁用です。モーターのケースは金属製なので、これが左右のダイキャストブロックに同時に触れるとショートしてしまうからです。 |

|

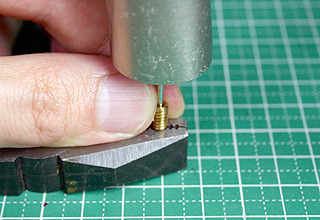

モーターのシャフトは元のシャフトよりも前方に来るので、そのままだとウォームも前にずれてしまいます。そこで、ウォームにシャフトを後方から数ミリ叩き込んで、ちょうど良い位置になるようにします。ここではペンチのギザギザにシャフトの前方をくわえて、後ろからシャフトをハンマーで叩き込んでいます。シャフトを曲げないよう、キズを付けないよう要注意です。ちょっと年配の方なら、子供の頃にマブチ・モーターにピニオンギヤーを叩き込んで使った経験はありませんか。あれと同じです。 |

|

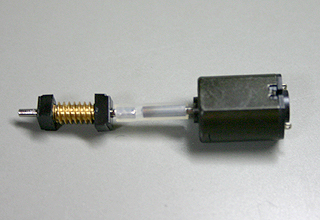

シリコン・チューブでウォーム軸とモーターをつないで長さを調整します。シリコン・チューブも1mmほど切り取らないと、間に軸受けがはめられません。 |

|

ウォーム軸を叩き込んだため、軸が前方に出っ張って、その前にあるウェイトにぶつかります。そこで、ウェイト側も少し削っておきます。軸の当たる位置に3mmドリルで浅く穴を空け、下側をカッターナイフで削れば楽に加工できます。柔らかい金属なので簡単です。 なお、逆にシャフト側を切り詰めたくなりますが、それはできません。こうしたシャフト(特にモーターのシャフト)には非常に固い材質が使われているので、普通の針金用のペンチで無理に切断すると必ず刃こぼれします。 |

|

モーターを置いてから(ここではベースのプラ板の上に両面テープで仮止めしているだけです)、両方の端子とダイキャストに開けた穴をビニール線で結びます。モーターの+マークが書かれている側の端子を右のブロックに接続します。ブロック側は被覆を長めに剥いて2センチほど芯線を出し、2回くらい巻きつけてしっかり止めるだけにしました。ダイキャスト・ブロックは材質的に、普通のハンダ・フラックスではハンダ付けできないからです。 |

|

ボイラーの後ろ側に少しプラ板を貼り重ねて、モーターを左右からぴったり挟むようにします。こうすれば、上廻りを下廻りにはめ込んだとき、モーターがきちんと固定されます。 |

|

以上で動力ユニットの加工は完了です。言葉にすると長いですが、やり方さえわかってしまえば1〜2時間で十分できます。 |

ドローバーの切り詰め

|

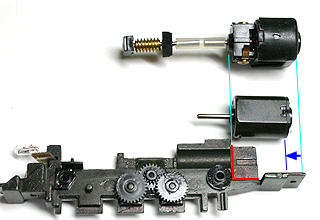

D52は、キャブの屋根の後端と、テンダー水槽の前端が同じくらいの位置に来るので、ドローバーを3mmほど切り詰めて機炭間隔を詰めます。この加工は蒸機を改造して楽しんでいる方なら普通に行っていることで、今までに雑誌でも何度も方法が紹介されています。 ここでは赤線のあたりでカットすることにします。 |

|

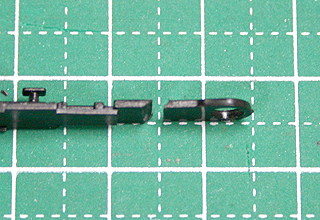

接着面積をかせぐために、断面を斜めにします。ここでは厚みの部分を斜めにしていますが、真上から見て斜めになるようにカットする方法もあります。しかし、その場合は切断面の前後長が長くなるので、接着のための補強板も長くなってしまい、D52の場合はあまり適しません。 |

|

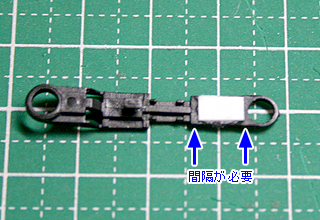

合成ゴム系接着剤で断面を接着し、さらに厚さ0.5mmプラ板で補強板を作って、同じくゴム系接着剤でしっかり接着します。このとき、青い矢印の位置に余裕を持った長さにとどめておかないと、あとでドローバー中央の止め具を取り付けられなくなったり、従台車とぶつかったりします。この写真では右側が少々長かったので、このあと少し補強板を切り取りました。 ゴム系接着剤で接着したら、今度は合わせ目などに瞬間接着剤を流して、ゴム系接着剤もろとも固めてしまいます。この過程でゴム系接着剤の接着力が一時的に失われることがあるので、乾くまで触らないようにします。 |

キャブ窓の加工

|

加工前 |

|

加工後 |

|

反対側は、元のガラスのフチをただ黒く塗って取り付けてみました。何もしないよりは少し感じがよくなりますが、塗るのはちょっと面倒です。 |

完成

|

未改造のD52 |

|

改造後のD52 モーターを交換するという方法なので、別途モーター代がかかってしまうのが難点ですが、ひとつの方法としてご紹介しました。キャブ前後で機関車が間延びしていた感じがなくなり、ずいぶんすっきりします。 |

特に実物にこだわらず、「もしかしたら牽いていたかもしれない」ものを、色々引かせて見るのも面白いと思います。