C10(3Dプリンター その2)

1 [2]

データ入力

使用ソフトは無料の DesignSpark Mechanical です。

自分の頭で理解できた方法を繰り返しているだけなので、たぶん最適な機能は使っていないと思います。

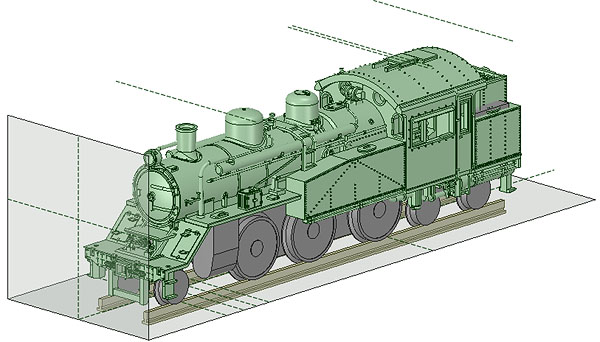

●基本形の作成

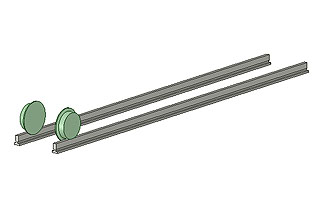

準備として、土台から作っていきました。

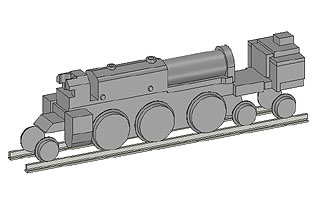

動力ユニットの外形を作りました。自分には動力ユニットの各部を正確に測ることが難しく、いつも問題を残します。

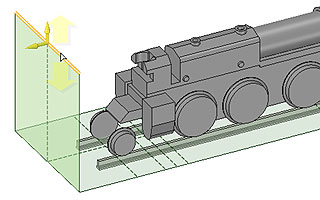

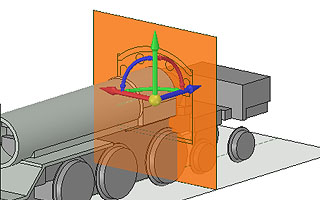

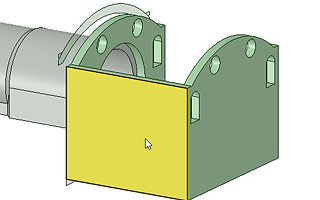

レール上面と前面に作図用の基準面を作りました。ここまでが準備です。

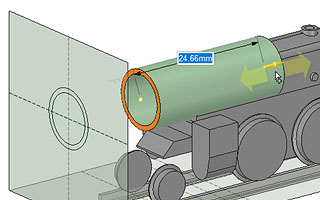

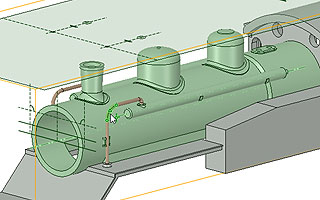

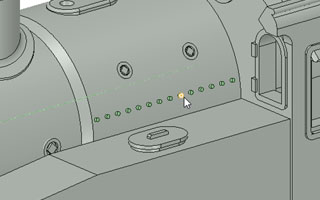

ボイラーを作っております。

全体的には外壁の肉厚を1mm確保しようとしていますが、ボイラーは1mm確保できませんでした。

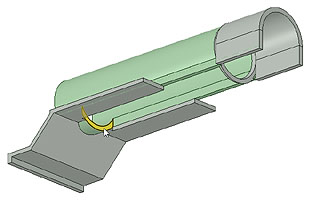

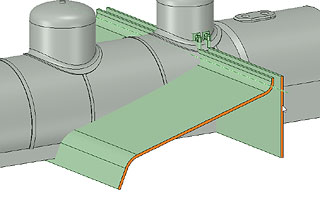

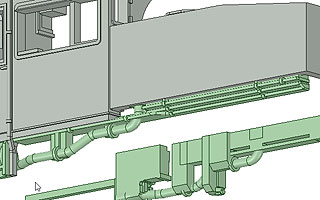

車体の幅を決め、側面からランボードを作っています。

最初に作った動力ユニットの幅に合わせて、ボイラー下部を切り開いています。

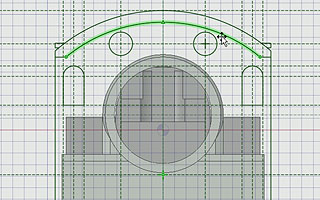

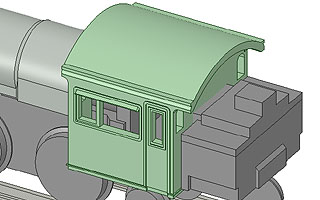

キャブの正面の形を作図しています。

作図した面を、キャブ妻板の位置まで移動し、妻板を作りました。

妻板をコピーして後ろにも設置し、側面には新たな面を作っています。

私の場合、キャブの形が適切かどうか、実際に3D出力してみないとわからないので、まずは図面をもとに入力しておきました。

たぶん一度では似ないです。全然、似る気がしないです。

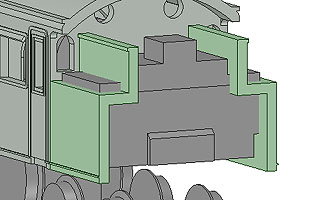

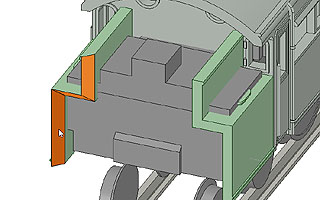

後部水タンクと石炭庫の側板を作っています。動力ユニットの後部が干渉するので、動力ユニットを削ることにしました。

側の水タンクを作図しています。

肉厚の関係で、ランボードは実物より上側に厚くなっているので、ランボードとキャブの両方とのバランスを見ながら形を決めていきました。

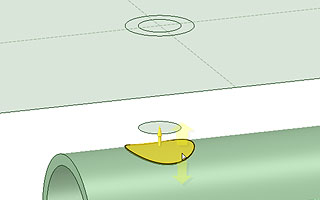

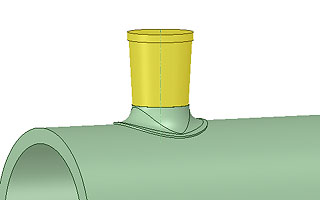

煙突は先に裾の形を作りました。

煙突の絞りは見た目で決めました。

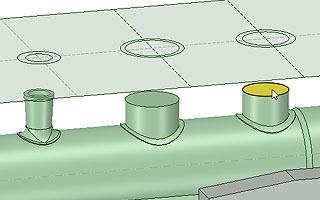

蒸気溜めと砂箱も、先に裾と本体の円筒部を作っておきました。

ドームの丸みの形を作っています。

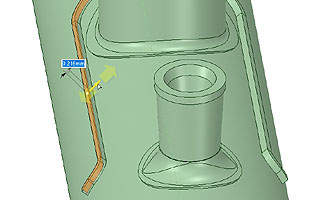

ボイラーバンドと砂撒管もここで作っておきました。

砂撒管はいつもと違う方法で作ってみましたが、特にメリットは感じませんでした。

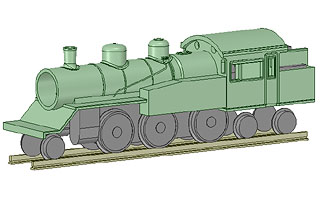

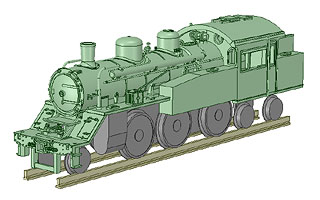

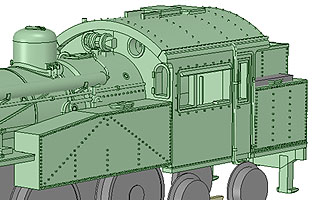

ここまでで機関車の基本形ができました。

間違ってはいけない部分の寸法を調べ直したり、各部の位置のバランスを調整し直したりしました。

私の実力では、コンピューターの画面から造形後の姿をきちんと予測できないので、適当にあきらめて、あとは出力後に考えます。

●ディテールの薄塗り

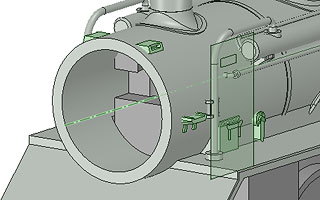

C10には当初、細長い給水温め器が付いていました。前からその姿が好きだったので、楽しみながら作っていきました。

前方にあるシリンダーからの排気管は比較的目をひくので、真鍮線で作って浮かせることにしました。

今回、真鍮線で浮かせるのはこの配管と、発電機の排気管だけです。ボイラー脇に沿っている他の配管はすべて一体にしました。

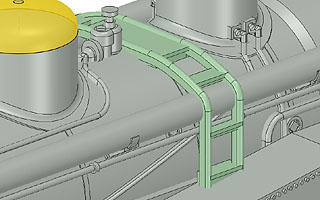

温められた水がボイラーに向かう給水管です。

ボイラー側にくっつけるか、給水温め器側にくっつけるか、形を作りながら考えています。

ここで、マイクロエースのC10を拝見しますと、ボイラー側にモールドされていました。

「僕もそうしよう!(笑)」

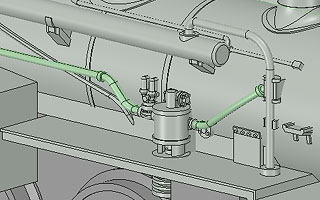

左右の給水管は後部で合流し、逆止弁に入っていきます。

いかにも、あとでエラーが出そうなねじれ具合です。作り方が変なのだと思いますが…。

全体の粒度を見ながら、前のほうから残りのディテールを作っております。

画面表示では大きく見えますが、実際の寸法は1ミリ以下だったりするので、あまり細かく形を作っても出力されません。無駄にデータ量が増えるだけです。

コンプレッサーの排気管は、給水温め器へのシリンダー排気管と合流するので、そのあたりをどう作るか考えています。

先台車のバネは8620から持ってきて、形を多少変えて使いました。

煙室下にブレースの取り付け部を作っています。C10は煙室がC11よりも出っ張っているので、ブレースがデッキ前に露出しています。

端梁には別パーツの解放テコを差し込む穴があり、寸法を合わせなくてはならないので、すでに作った他形式からコピーしてきて修正しました。

排障器もうんと太くして付けてみました。壊れやすいので支えのランナーも追加します。

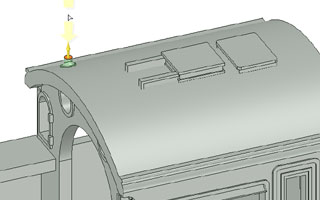

キャブの屋根にも天窓などのディテールを追加しました。サンドペーパーをかけやすくするため、リベット以外のディテールはなるべく減らす方針です。

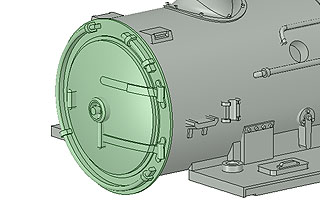

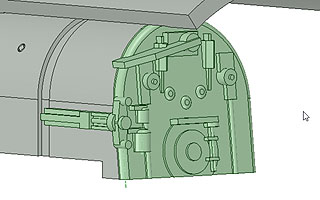

煙室扉の直径やふくらみ具合は、周囲の手すりの太さや中央のハンドルの出っ張りと併せて試行錯誤しました。

ここも3D出力してみないと感じがさっぱりわかりません。

これでディテールの薄塗りは一応終わりです。

●ディテールの塗り重ね

最終的な姿を決めて、足りない部品や表現が薄い部分を足していきました。

後部妻板を別パーツにするため、合わせ目を斜めに削ぎ落しました。

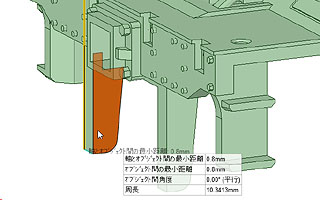

部品同士の合わせ目には、少し隙間を作ってあります。

後部妻板を利用して、最終的なリベットの大きさや間隔を決めました。

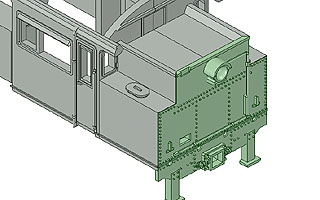

キャブを左右分割に変更し、屋根も別パーツにしました。

ボイラー上のディテールの最終塗りです。

洗口栓やリベットを追加しています。

タンク側面や屋根などにリベット列を追加しました。適当に省略しています。

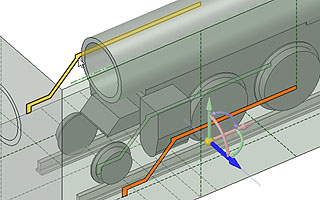

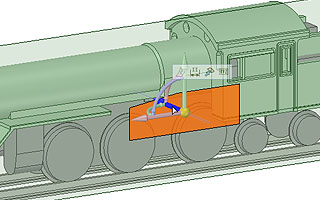

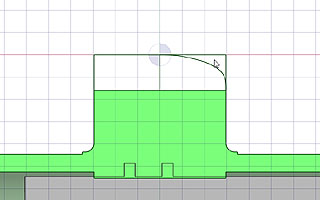

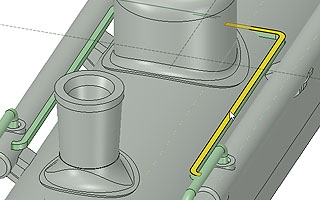

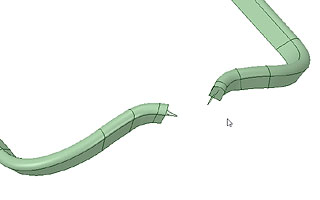

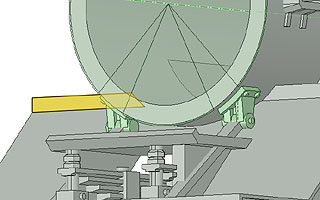

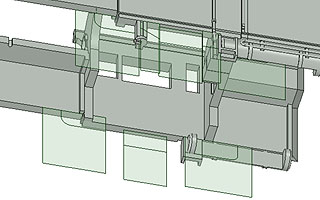

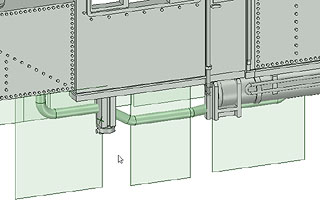

床下の連通管を作っています。基本的な部分に面を立てて、線をスケッチしています。

空中でラインをつないだら、端から端まで断面の円をスイープして配管にしました。

経路が曲がりくねっていると、スイープが失敗することがありますが、少しずつ何回かに分けると最後まで行けたりしまして、よくわかりません。

スイープ中の様子はアニメーション表示されるので、配管が形成されながら進んでいくのをドキドキしながら見ています。「止まるな…止まらないで…!」

タンク下の繰り出し管は、斜めに3段にまとめ、簡単な形に作りました。

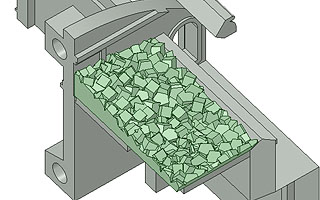

石炭はD50からコピーしてきて適当にカットしました。

作るのが手間なので(何しろ1粒ずつ並べましたので)、一度作ったらずっと使い回しです。

ハシゴは今までより細く見えるように形を工夫し、途中を給水温め器に食い込ませて強度を持たせるようにしました。

いいかげんすぎるバックプレートですが、開いた窓からシルエットは見えるので、横から見せたい凸凹を意識して簡単なものを作りました。

これで全部のディテール作成が終了です。

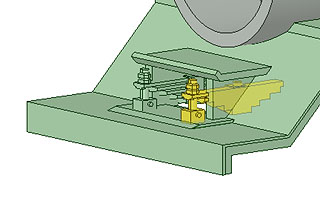

●STL形式チェック

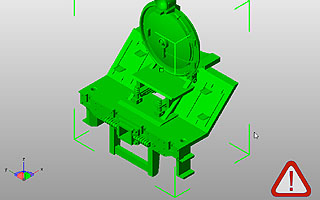

3Dプリンターで出力するにあたり、STL形式のデータ(三角形の集合)に書き出して、チェック用ソフトでチェックしました。

私の作ったデータが一度でパスしようはずがありません。

やっぱり(笑)

このチェック用ソフト(Netfabb Basic)は、エラーのあるデータを読み込むと、画面にモデルが表示されるまでに妙な時間がかかるので、予兆を感じるのです。

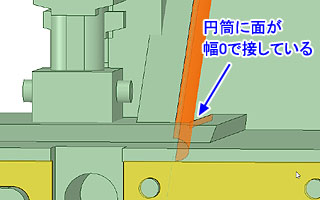

部品と部品の接合に問題がある場合と、部品の形状そのものに問題がある場合があるので、コンポーネント内の部品を1つずつ減らして原因を切り分けていきました。

ここは部品同士が一体化(マージ)できない問題でした。隣り合っていた円筒と面が、ひとつの接線(当然、幅はゼロ)で接していたため、両パーツが交差できませんでした。こういうのは自分の作り方が悪いので納得できます。

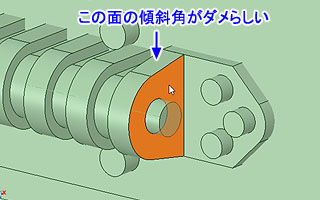

こちらは部品そのものの形状に問題があるようでしたが、私の頭では理由はわかりませんでした。

部品の端に勾配がついた面があるのですが、この角度を少しでも変えればエラーは出なくなりました。

という感じで、合計6、7箇所にエラーが発生しており、順に修正していきました。

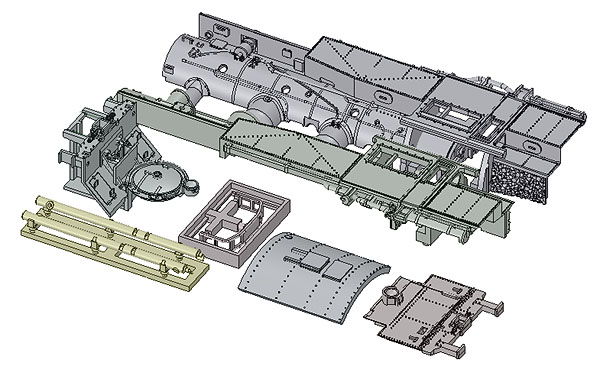

最後に部品を分割してレイアウトしなおし、再度STL形式のチェックを行ってから、3D出力を注文しました。

壊れやすい部品は保護用の枠で囲ったり、補助ランナーを付けたりしました。

データの作成にかかった時間は130時間ぐらいでした。

1 [2]