軽い加工メモ(光造形部品)

机の上に置きっぱなしで樹脂も8か月間入れっぱなしの3Dプリンターで、修理用パーツなどを作って使ってみました。

車間短縮カプラーの2軸貨車版

ホビーセンターカトーから「車間短縮ナックルカプラー」というものが売られていまして、自動連結はできないのですが、使ってみると結構感じのいいものでした。

→車間短縮カプラー・スポーク車輪

ただこれはボギー貨車用で、2軸貨車には使えないとされています。実際に2軸貨車に付けてみると、確かにうまくいかないものがありました。

昨年リニューアルされたKATOのワム80000にそのまま付けると、ナックル後部が妻板に引っかかって押し下げられてしまいました。

ワム80000の新製品は旧製品に比べ、カプラー部の妻板の切り欠きが小さいためのようです。

これでも引っ張って引っ掛けるようにすれば何とか収まることがありますが、柄がもう少々(0.5mm〜0.8mm?)長ければ無理なく付きそうです。

ちょっと柄の長いカプラーを作ることにしました。

どうせ自分用のパクリですので(笑)、製品のカプラーをイメージスキャナーに載せてスキャンしました。

凸凹しているため私の安物スキャナーでは正確に取れませんが、まあ大体の目安として。

実物から測り取って決めた大まかな外形範囲に合わせて、3D CADにスキャン画像を読み込みました。

あとは実測したり画像をトレースしたりで作図しました。

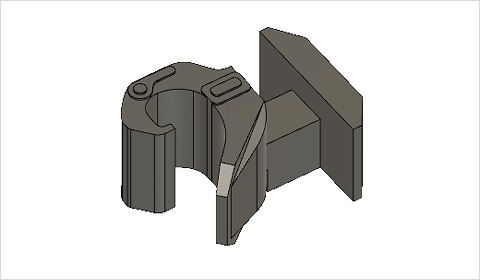

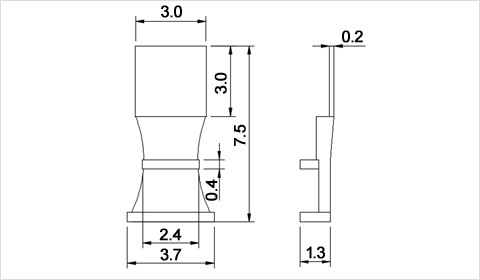

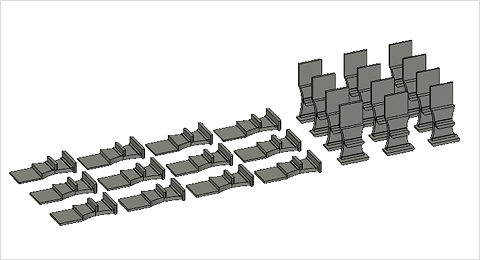

作図したものです。正確な形はわかりませんでしたが、これでいったん造形してみます。

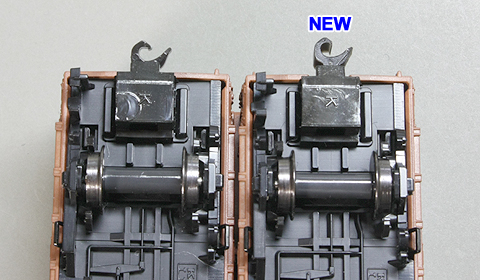

向こうがオリジナル、手前がそれをパクって3Dプリンターで作った模造品です。一応これでちゃんと連結できることを確認しました。

ただ、これはまだ柄を伸ばしていません。

とりあえず0.8mm伸ばしてみました。

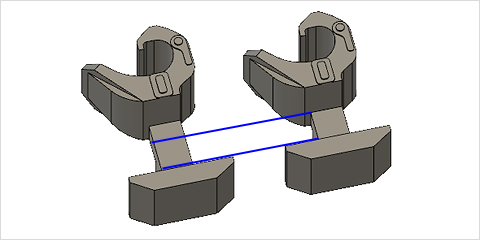

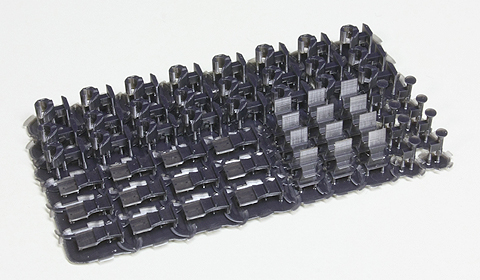

他にも1.0mm伸ばしたものや、ついでに作る他のパーツと一緒に、3Dプリンターで造形しました。

Phrozen Sonic Mini 4Kと、xUltrat Black です。1層0.035mm、照射時間4.5秒にしました。形が単純なので特に工夫なく造形できます。

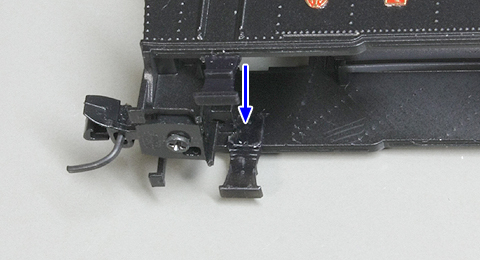

訳あって下から撮っていますが、左がオリジナルです。カプラーが妻板に押し下げられているので、写真では手前にちょっと傾いています。

右が延長したもので、妻板に干渉せずうまく付きました。

連結したところです。連結も4番ポイントのS字通過もできました。

カプラーの根元をボギー車用の形のまま作ってしまったため、2軸貨車のカプラーポケットに入れると上下に少しぐらついてしまったので、今後も作るならそのへん調整したほうがよさそうです。

上が車間短縮カプラー(のパクリの延長品)、下が私がよく使うカトーカプラーNです。

2軸貨車の場合、別にカトーカプラーNでの車間が広すぎるとも思わないのですが、かといって狭くもないので並べると違いはあります。

というわけで短縮カプラーはこれでおしまいです。自動連結できないのはそれなりに不便なので、すべてを交換することはないと思います。また編成の端や分割併合する箇所は自分なりに決めていまして、そこはマグネ・マティックカプラーにしています。

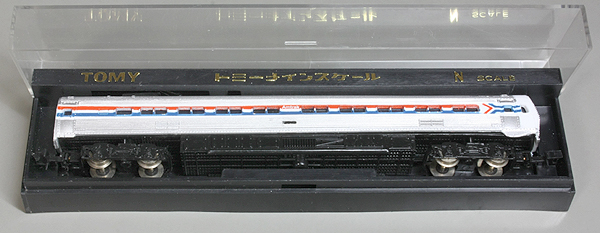

メトロライナー(バックマン・旧)のホーン

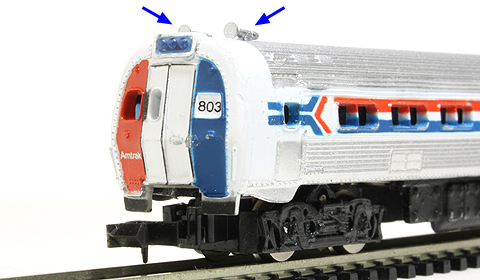

屋根上のホーンがなくなった車両があったので、再生しました。

(部品がなくなった車両の写真を撮り忘れました…)

1970年代の模型ですが、もう少し似せる方法もあったのではないかなぁ…。当時からカラーリングなど格好良くて好きな模型ではありました。

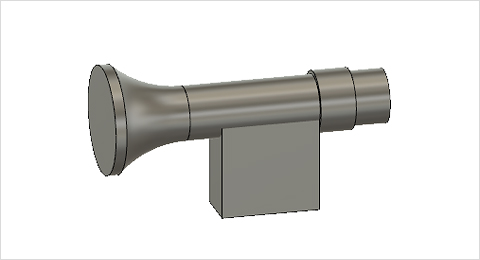

作るのはたった2個ですし、爪楊枝を削る程度で代わりになりますが、カプラーを造形するついでに作りました。

実物の寸法を測ったら、直径は1mm、前面の直径は2mmという感じで、ミリ単位で割り切れる寸法で作られているように見えました。

カプラーなどと一緒に造形し、銀色を筆塗りしたところです。銀塗りはなぜかちょっと失敗してゴテゴテになりました。

取り付けたところです。元は車体に焼き留めされていましたが、光造形樹脂の造形品は焼きつぶしできないので、接着固定しました。

これはこれで終わりです。

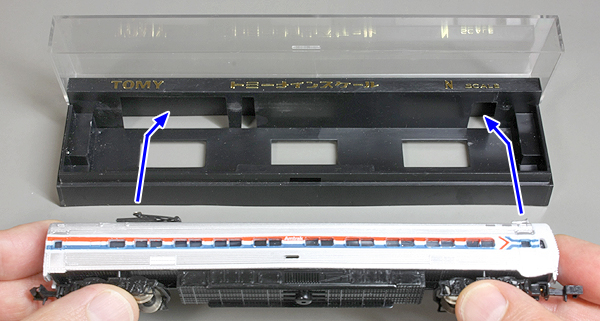

ところでこの模型は、屋根上のパンタグラフやホーンを破損しやすいのですけども、その一因がケースにあったように思います。

こんなふうにケース上部の穴にパンタグラフとホーンが入り込む構造です。

先に屋根側からケースにはめ込み、次に台車のほうを入れます。

ぴったり収まると、屋根上の機器がまったく見えなくなります。取り出しの際にうっかり車両をまっすぐ引っ張り出してしまい、パンタグラフやホーンがケースに引っかかって破損してしまうというわけでした。

今の模型に比べると音は大きいものの、重量もあり結構スムーズに走ります。

動力車にはライト用の電球が入っていますが、前面上部のライトには光がうまく届かず、光っている電球が前面窓から直接見えているような感じです。導光や遮光の構造はありません。

日車Cタンクのステップ追加

トーマモデルワークスの日車35トンCタンク(動力組立済・光造形キット)には、キャブ下のステップがないので、追加します。

旧製品にはあったのですけども、何かの事情か、なくなりました。

あり合わせのプラ板の接着や真鍮板のハンダ付けで作るのが手っ取り早いと思いますが、これもついでに3Dプリンターで造形しました。いくつも作っておけば破損したときにもすぐ交換できます。

(その意味で3Dプリンターの造形パーツは真鍮パーツに比べてありがたみがないというか…完全に使い捨てと割り切っていまして)

旧製品のプラパーツをイメージスキャナーで取り込んでみましたが、ランナーも含めた凹凸があるためうまく取れませんでした。

特に面倒な形の部品ではないので、旧製品のパーツを参考に寸法を決めて、好きなように作図することにしました。

本当に適当だこりゃ(笑)。画面上で適当に作図しただけで、意図も必然性もありません。

0.5mm・0.3mmプラ板などの組み合わせで大体作れます。

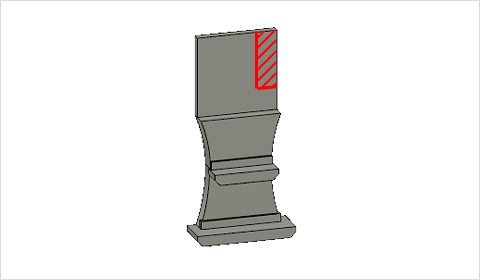

光造形するため、3D CADでこんな感じに作図しました。

右上の赤い斜線のあたりは、ボディーの内側構造の一部に当たることが造形後にわかり、ナイフで切り欠いてから使いました。

上部ののりしろがボディーと動力ユニットの間に挟まるため、なるべく薄く作ってみました。

厚さ0.2mm、0.25mm、0.3mmの3種類を作って並べ、3Dプリンターで造形しました。

どの厚さでも造形できたので、のりしろの厚さは一番薄い0.2mmのものを使いました。

とはいえ肥厚しやすい水平置きで造形したため、厚さ0.25mm程度になっています。

3Dプリントサービスでよく使われるインクジェット式の高精細アクリル素材は、この厚みで作ると非常に弱いのですが(薄すぎて注文を受け付けてもらえないことも)、個人用光造形プリンターによる造形はそれに比べてずっと丈夫な印象で、こんな小さい部品の場合強度はあまり心配しなくてよいかと思います。もちろん使う樹脂の性質にもよりますけども。

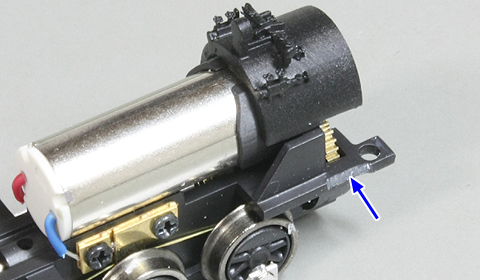

極力薄く作ったものの、ボディーと動力ユニットの隙間が思いのほかぴったりだったため、動力ユニットの干渉する部分を少し削りました。

キャブの内側にステップを接着しました。とりあえずゴム系です。

動力ユニットをはめ込んでネジ留めし、終わりです。

未塗装なのでちょっと透けています。

多少はキャブに乗り込みやすくなったかと思います。

ちなみに旧製品にはこのほか後部のブレーキシリンダー等も表現されていました。この製品ではそのあたりの場所にギヤケースがありますが、お好きならそれらしく表現を追加することはできると思います。

これぐらいの手軽な加工遊びは何か楽しくて好きです。