Nゲージ蒸気機関車>蒸機の工作>FA-130モーターで走るD51(縮尺1/80)

FA-130モーターで走るD51(縮尺1/80)

2019.11.30

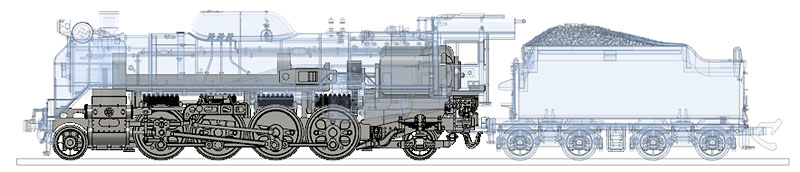

マブチFA-130モーターと電池で動く機関車を、3Dプリンターで作ってみました。

イメージは昔の鉄道プラ模型で、縮尺1/80ぐらいにまとめ、市販の16.5mmゲージの線路を走るのが望みです。

工作力の問題でそもそも動かないかもしれませんし、すぐに壊れてしまうかもしれませんので、最初は単に動輪をモーターで回すだけの部分から始め、様子を見ながら徐々に拡張していきました。

[1] 2

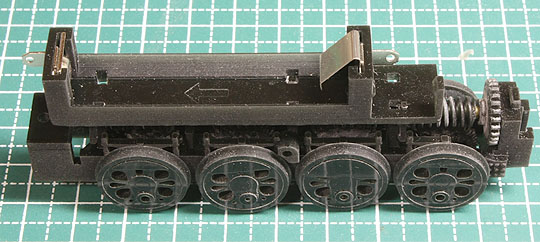

下廻りの構造

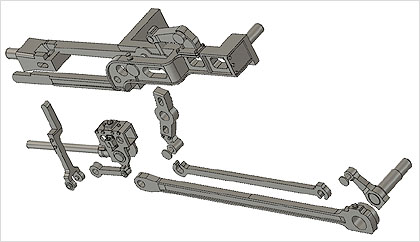

私には3Dプリンターで1/80サイズの模型を作った経験はありません。無料の3D CAD(Fusion360)で形を作りながら考えていきました。

今年は9mmゲージの190形で動輪やロッドを作っており、童友社のC58の修理でギヤ類も作っていますので、工作としてはそれらの延長になります。

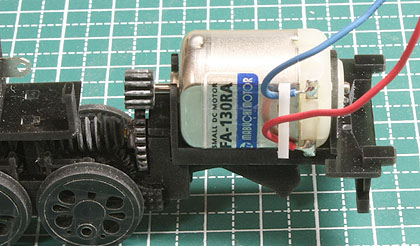

模型工作では昔からおなじみのマブチFA-130モーターです。よく買っていた割に、私はこれでちゃんと工作を完成させたことがありません。

今、化粧箱に入って売られている純正品はFA-130RAという名称で、モーターベースとプーリーが付属しています。

他社からも、同じ形状で巻き線やブラシなどが変更されたバリエーションが、ミニ四駆用などとしていくつも売られていますし、中には正体のわからないコピー品みたいなものまでありますね。

気の重い部分から先に手をつけました。面倒ですが動輪がないと始まりません。

空転しにくいよう4軸連動にしたいという気持ちはあったので、「蒸気機関車設計図面集」(原書房)にあった、D51の第三動輪の輪心体の詳細図を参考にしました。

フランジやタイヤの厚みなど、16.5mmゲージのレールを走らせるのに必要な模型寸法は、KATOの1/80モデルを参考に決めました。

微妙な起伏によって表面に同心円状の積層段差が現れると目立つため、輪心は単純な平面表現にしました。しかしこの機種で水平造形すると垂直方向にも肥厚するので、いずれにしても平面になると思います。

ところで動輪の大きな穴、とがっているほうが車輪の中心をまっすぐ向いていると思っていたのですが、中心から左右に110mm離れた点を向いているのですね。

設計としてはデタラメなので軽く読んでください。

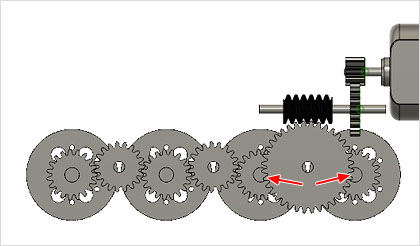

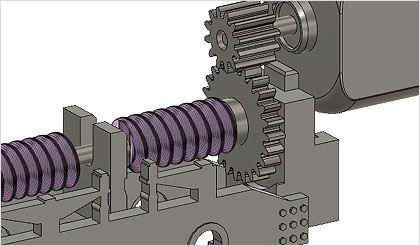

最初はナガノのD51のように、全軸平ギヤで連動しようと考えました。

ギヤ比をうんと大きくし、ゆっくり走らせるのが望みだったので、ウォームホイールを巨大にすればOKと単純に考えたら…。

これでは動輪シャフトがウォームホイールを貫いていますよね(笑)。

ギヤのシャフトが多く、その材質や固定方法も問題ですし、誤差によるガタも膨れ上がりそうです。変な噛み込みを起こすといやなので、ボツです。

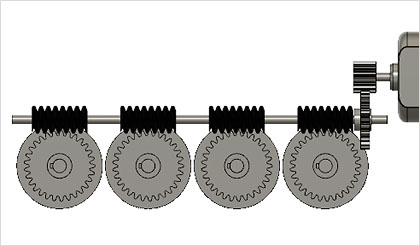

ギヤ軸が少なくて済むウォーム連動に変えてしまいました。これはこれで問題がありそうですけども。

たぶんロッド類は強度的に貧弱なので、最初は動輪を毎秒1.5回転ぐらいでゆっくり回転するようにしました。動輪ギヤはなるべく大きく29歯とし(妙に半端な感じですが)、負荷時の回転数を適当に想像して歯数を決めました。

実際に作ると希望通りの回転数で動きましたが、レールを走らせると狙ったよりも遅く感じ、最後の最後にギヤ比を変えて毎秒2回転少々に上げました。およそ時速35kmになります。

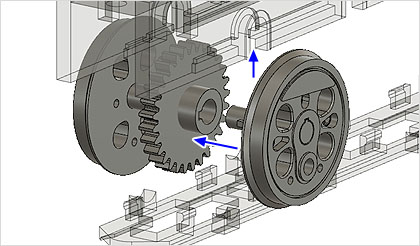

私の3Dプリンターでは正確な寸法で造形できないので、なるべく部品の分割は減らしたいのですが、造形時にサポートを付ける都合上、どうしても動輪は左右に分けざるを得ません。

動輪ギヤは右側の動輪に付け、別に造形した左側の動輪を差し込むことにしました。まあ、まっすぐ付かないでしょうね…。

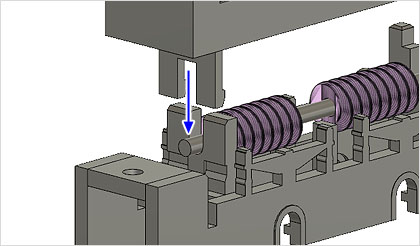

それを台枠の軸受けにはめ込み、下から動輪押さえで留める方法です。

ドライブシャフトの後端には平ギヤを付けて、フレーム後端の軸穴に差し込むことにしました。これは当初のもので、最終的にギヤ比は変えています。

台枠の上に板バネのシルエットを付けていますが、一番後ろが半分欠けているのはドライブシャフトの取り付けの際にギヤの邪魔になるためです。ボディーをかぶせると見えなくなります。

シャフトは直径2mmの真鍮線にしました。

ドライブシャフトの前端は、電池ボックスの取り付けツメで押さえて留めることにしました。

シャフトが浮くと、ウォームのかみ合わせが簡単に外れ、4つの動輪の向きが不ぞろいになってしまいます(特にロッドを取り付ける前は)。

もし電池ボックスを外す必要が出ると、そのつどシャフトが浮き気味になってしまうので、別途、きちんとした軸受けを付けるべきだったと思います。

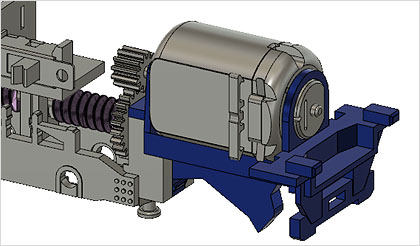

モーターベースは台枠と一体で頑丈に作りたかったのですが、3Dプリンターの造形サイズをオーバーしてしまうので、泣く泣く分割しました。

ただ、このほうがモーターの高さの微調整などもできますし、あとでギヤの直径を変えたくなったときも楽なので、悪いことばかりではないと思いました。

なお作りが悪く、モーター後部をはめ込むリング状の部分は一度折れました。プラ板を貼り重ねて修理しました。

このように、小学生時点での自分の工作と変わらないレベルで考えました。過去に出会った色々な模型から、構造をつまみ食いした見よう見まねです。…もちろん自分の頭で考えたり調べたりして咀嚼しているつもりですが、とても能力が足りません。

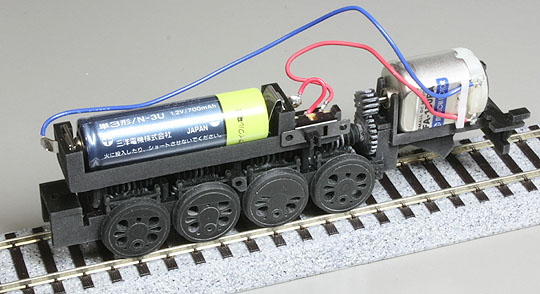

モーターが後部にあるため、乾電池は前側に寄せて、第三動輪あたりでバランスするようにしました。電池は意外と重いものなのですね。

電源スイッチは動作確実なものを小さく作るのが難しく、市販のスライドスイッチを買いました。何度も動きをテストする間、スイッチの動作が不確実なのでは、イライラしてしまうからです。

下廻りの製作(1)

3Dプリンター(Anycubic Photon)で部材ごとに造形していきました。

このプリンターはもう2年前の古い機種で、私が買ってからも1年以上経っています。使っている人が多いので情報も多く楽ですが、性能的には価格程度(現在3万円前後)で、特に優れたところも特に悪いところもありません。

※今年9月以降は、内部のマザーボードが別物に変更されたものも出荷されているそうです。外見上はまったく区別できませんが、一時は造形データにも互換性がなかったとのこと…。

今回、UV樹脂はAnycubic純正のブラックを使いました。これは同社のグレーに比べれば膨張が少なく、きれいに出るような気がしています。ただあまり出力条件をテストしていないので、単に露光時間が不足ぎみでそうなったのかもしれません。 ブラックといっても濃いグリーンという感じで、薄く作ると色が透けます。

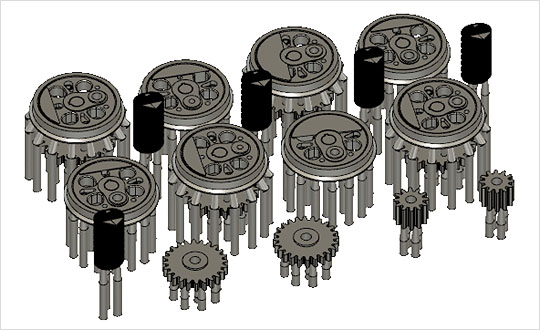

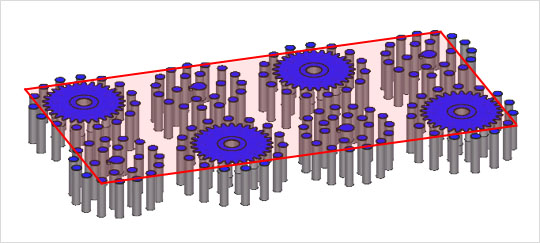

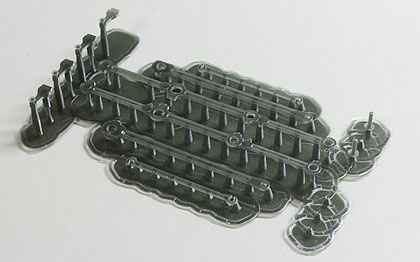

まずは動輪と各種ギヤを並べ、一度に造形しました。これは説明のために改めて並べたもので、サポートの数や位置が次の写真と違います。

こういう水平造形はなるべくやりたくないのですが、どうしてもサポートを付ける位置に制限がある以上、こうせざるを得ませんでした。

動輪のように比較的広い面積の水平部が一度に表れると、造形に失敗する可能性が高まるので、高低差をばらつかせてFEPフィルムの張り方が偏らないようにしました。ただ全体の配置がマズかったです。

1回目

失敗です。

ところどころ、あるはずのモデルがありません。途中で剥離しています。うーむ、露光時間が足りなかったのだろうか…他はきれいに造形されていますし、十分だと思ったのですが。

剥離した造形物は、プリンターの露光面にあるFEPフィルムに平たく固着しています。これを取り除く際に多少なりともFEPフィルムが傷むので、色々ショックです。

FEPフィルム自体も古かったので新品に張り替え、露光時間も増やすことにしました。

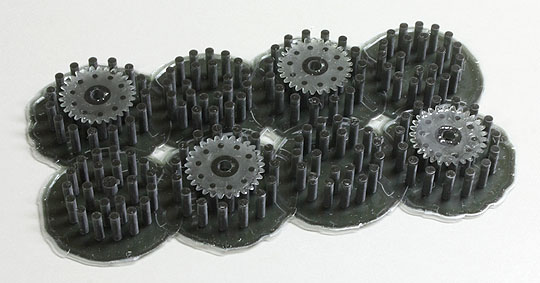

ギヤ類は、必要なものは採取できたので、やり直すのは動輪だけです。

2回目

なんじゃこりゃ

動輪ギヤの造形途中ですべての造形物が消え、失敗しています。細いサポートの断面も全部、交換したばかりのFEPフィルムに張り付いたままですから、それを取り除くためにFEPフィルムは早くもボロボロ…。

3回目

なんで〜??

こんなに失敗したことなど、今までありません。たまたまにしても変です。自分の中に答えを見つけられなくなってきました。1層の露光後、プラットフォームが一度持ち上がるたびに、造形層がFEPフィルムから引き剥がされる「ペコン」というような音が聞こえるのですが、それが途中でパタリとしなくなります。

新しい層がFEPフィルムから剥がれることができず、そのままフィルムにへばりついているに違いないので、もう2〜3層耳を澄ませても音が聞こえないときは絶望します。

すでに、異常なほど長時間露光にしていますが、もう少し露光時間を延ばしてみますか。

4回目

いやん ばかん(笑)

これは、たまたまではなくて、ハッキリ原因があるゾ…。

失敗の一因となっていたのはパーツ配置の悪さでした。

青い部分が失敗部分の造形断面です。比較的大きい面積の動輪ギヤを均等に配置したため、FEPフィルムからの引き剥がしの際、赤い枠のような大きな面積の層を引き剥がすのと似た状況になり、全体がうまくペロリと剥がれずに失敗していました。

一瞬とはいえ造形層の全面がFEPフィルムから同時に離れるわけではなく、剥がれやすいところから順に剥がれていくので、平面部の面積や形状によって色々なことが起きます。剥がれ方の差によって歪みや積層ブレも起きますし、面積が大きいと3Dプリンターのモーターにも大きな負荷が加わります。紫外線照射によってガッチリ固着している造形面とFEPフィルムを、毎層毎層、まっすぐ引き離そうとするんですから…。

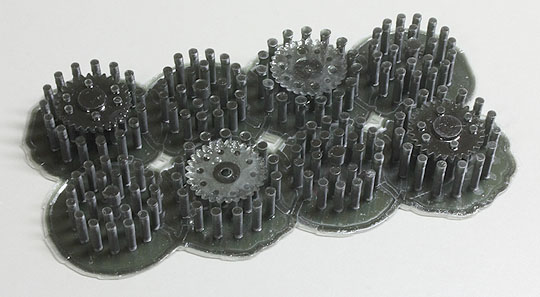

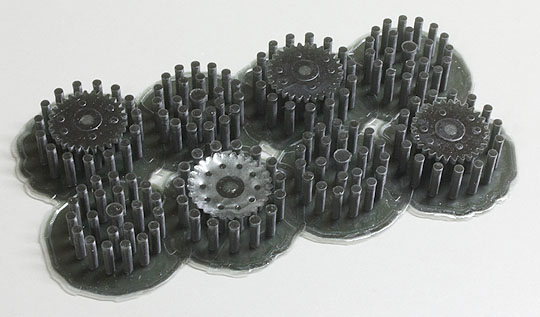

というわけで、大事をとって1軸ずつ造形することにしました。

なるべく広い面積が同時に表れないように高さを調整しました。今度は一度で成功しました。水平造形の場合、溝の掘り込みが浅くなったり、細かいディテールがつぶれたりする傾向がありますが、平面部はとてもきれいに出ています。

引き続き、あと3軸も順番に造形しました。1軸につき2時間半ぐらいかかりますが、半日ほどで全部終わりました。

考えてみれば、今まで小さなNゲージの出力ばかりだったので、このプリンターであまり大きな面積の物体を造形してはいなかったのですよね。

この先は造形パーツの配置や方向を決めるにあたり、これまで以上に層ごとの面積やFEPフィルムの剥がれ方のイメージに注意を払いまして、以後失敗は一度もありませんでした。

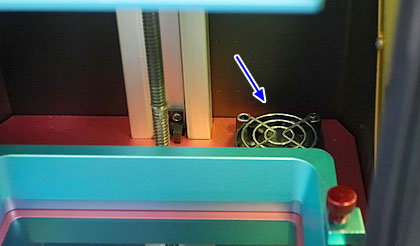

ところでこの3Dプリンターには機械の冷却ファンのほかに、小さい庫内ファンがありまして、常に回っています。これは庫内の強烈な樹脂の臭いを、この下にあるフィルターに送り込む仕組みのようですが、実際には消臭などできないので、単にわざわざ異臭を庫外に拡散させているだけです。

これから長丁場になるかもしれないので、背面のふたを開け、臭気拡散ファンのコードを切ってしまいました。結果、本当に臭いが少なくなり、同じ部屋にいても平気になって大好評です。もっと早く切ればよかった(笑)。

このファンを止めても機械部分は別のファンで冷却されますし、プリントが終わると冷却ファンが止まってすぐ静かになりますし(今までは異臭ファンが常時回っていた)、今のところいいことばかりです。

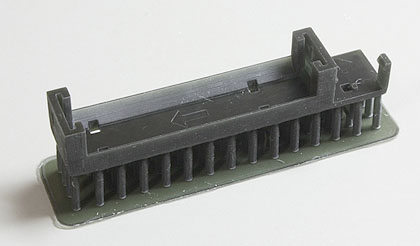

臭いがぐんと減ったのでどんどんいきます。台枠と動輪押さえです。

台枠は今までで最長の部品ですが、枠状のため断面積はそれほど大きくありません。

ただ、先ほどまでの失敗のためFEPフィルムが少し緩んでおり、造形結果の歪みが大きくなってしまい、フィルムを増し締めして再造形しました。このあとも適宜増し締めしています。

これは電池ボックスです。前後の接点の金具は、タミヤの単三電池ボックスの金具を利用することにし、寸法もそこから拾いました。

後部のツメは電源スイッチをはめるための構造ですが、スイッチを何度も動かしているうちに折れました(スイッチの動作に関わる力を考慮していなかった…)。

造形結果は少し歪んでしまいました。ドライブシャフトの軸受けを兼ねているために、調整に問題を残してしまいました。

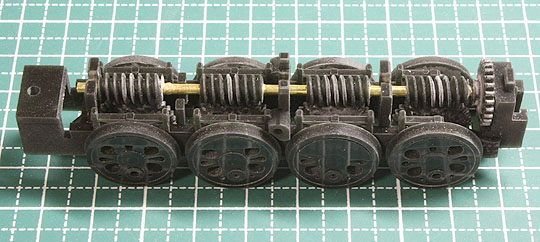

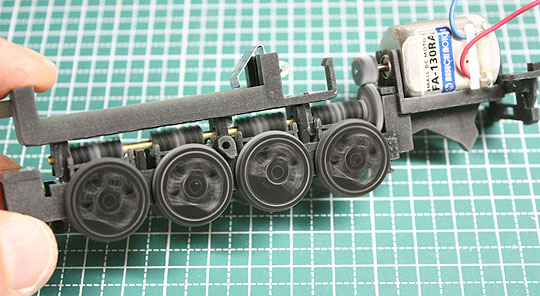

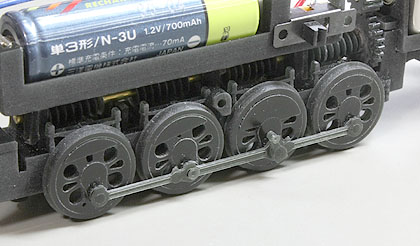

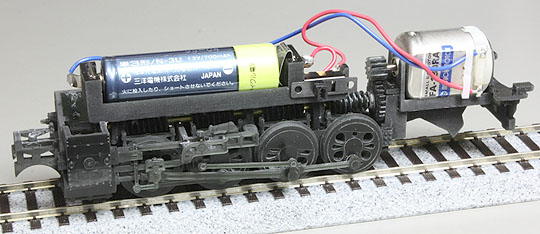

動輪を台枠に取り付けてから、真鍮線にウォームを差し込み、位相を合わせつつ各々の前後位置やピッチを決めました。

あとでロッドも付けるので、ウォームの取り付け位置が大変に重要です。4つの動輪ギヤの前後のアソビがすべて同程度になるようにウォームの位置を決めないと、サイドロッドを付けた時に互いが押し合って、大きな抵抗になってしまいます。

歪んだ電池ボックスをはめ込み、タミヤの接点金具を取り付けました。

ドライブシャフト前方の軸受けにあたる部分は、シャフトが軽く回るよう、またウォームが浮いて外れないよう、調整が必要でした。

モーターベースを台枠にはめ込み、モーターを取り付けました。

造形の歪みで、モーターベースが少し後ろに垂れ下がっているようです。

電池ボックスへの配線前、モーターをパワーパックにつないで低電圧で回してみました。

昔の鉄道プラ模型同様に、「ジャーッ」という音を立てて回ります。なんだかみるみるギヤがすり減ってしまいそうで怖いのですが、一通り当たりが付けば大丈夫のようでした。

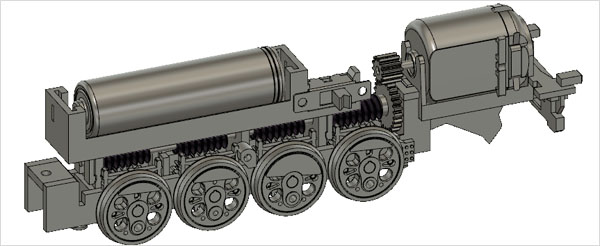

電池ボックスとスイッチを配線し、軽く走行テストしました。

ここまではほぼ問題なく走りました。走行中の動輪の回転速度も大体狙い通りです。動輪4軸のみなので、KATOの線路のR550も脱線せずに何とか通過しています。

下廻りの製作(2)

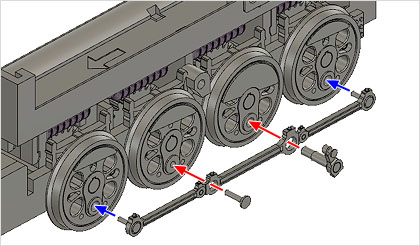

動輪4軸をモーターで回転させることができたので、次はロッドを付けました。

動輪の連動は基本的に共通のドライブシャフトによるウォームギヤで行っており、ロッド類はただ動輪の外側にぶら下がっているだけです。

はじめに連結棒だけ付けて様子を見ることにしました。

素材の強度上、厚みが必要なので、実物では3分割されている棒体を1本にくっつけました。

第二動輪と第三動輪にピンで留めます。第一動輪・第四動輪ピンは連結棒と一体化した突起になっており、それが動輪に大きく開けたピン穴にたいへん緩く入っています。

もしあとで第一動輪側が浮いてくると、クロスヘッドに干渉するため、本当はきちんと留めてやりたかったところです。

ここまでを3Dプリンターで造形し、取り付けて回転の様子を見ました。幸いちゃんと回ってくれました。

もしテスト中にドライブシャフトが浮いたりして、一部の動輪の向きが少しでもズレると大変です。

強度的にはやや不安がありました。連結棒は厚さ0.9mmで作りましたが、予想より曲がりやすい感じでした。厚みを0.1mm増して造形しなおすことにしました。

たった0.1mm?という気もしますが、0.9mmに対して0.1mmですからおよそ1割増しとなり、意味のないことではないと信じました。

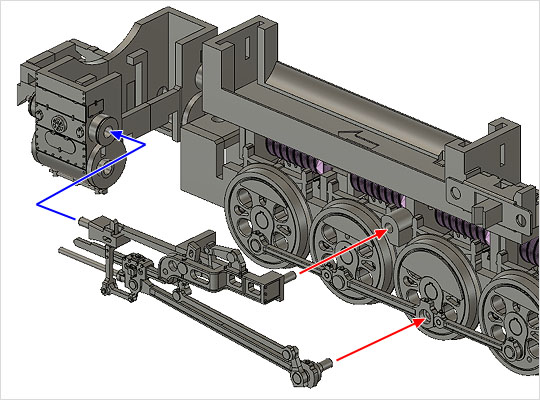

破綻するのが一番コワイ弁装置を作りました。KATOの1/140蒸機の弁装置をそのまま拡大したような構成です。

それぞれの部品に強度上の厚みが必要なうえ、造形の膨張を見込んだ余裕や組み立てのズレも考慮すると、どんどん外側に広がってしまい、車幅に収めるのが大変です。

縮尺1/80に対して16.5mmゲージですから、Nゲージもそうですけども、狭軌としてはずいぶん動輪が外側にせり出しています。それでロッド類が収まるスペースがもともと厳しいです。でもこれで作ると決めたので、できないと負けです(笑)。

ロッド類はすべて水平に造形しました。先ほど厚みを修正した連結棒なども、一緒に再度造形しました。

これらの連結部はすべてはめ込みにして、独立したピンを使わないようにしました。その方が組み立てが楽だと考えましたが、樹脂の柔軟性があまりないため、折れないように組むのに神経を使いました。モーションプレートの裏側の長い突起は、本体への脱着を繰り返しているうちに折れてしまい、金属パイプに付け替えました。

厚みのあるパーツの重なりの関係で、合併テコの形が苦しいです。最初は付けないつもりでしたが、できるかどうかやってみました。

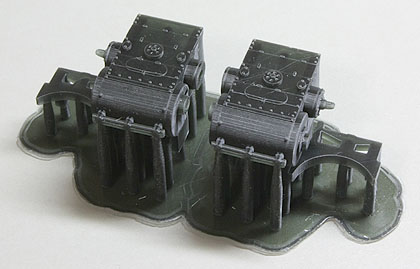

前部台枠付きのシリンダーブロックです。サポートを立てる関係で左右2分割にし、接着により一体化しました。

積層ピッチは無理に細かくしないで標準の0.05mm、液晶パネルの最小分解能も約0.05mm四方(0.04725mm)なので、手前の丸くなっている部分に階段状の線がたくさん見えます。0.05mmってとても細かいようですが、こんなふうに水平造形すると、結構目に見えるんです。

無事に組み立て終わりました。スイッチを入れたとたん、バラバラになりそうでヒヤヒヤしますが、まだ崩壊せずに動いています。

最後に動画を用意しています(需要あるかどうかわかりませんが)。

[1] 2