Nゲージ蒸気機関車>蒸機の工作>D52改装形(3Dプリンター)

D52改装形(3Dプリンター)

2019.5.5

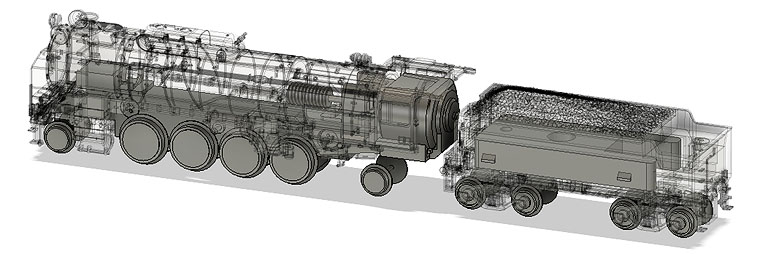

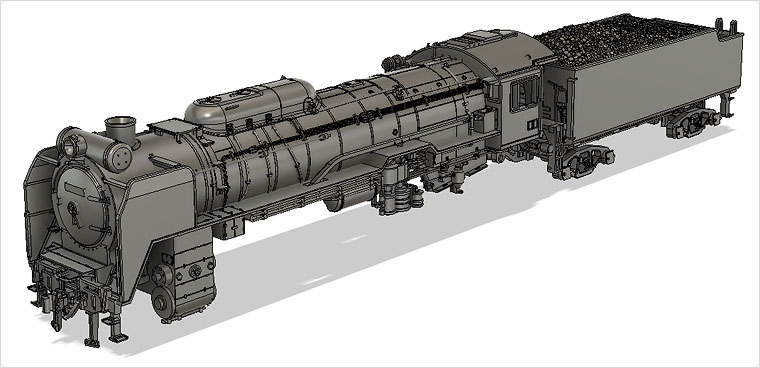

低価格3Dプリンター「Anycubic Photon」で造形した、縮尺1/140のD52です。

KATOの旧D51の仲間として作ってみました。

[1] 2

構造

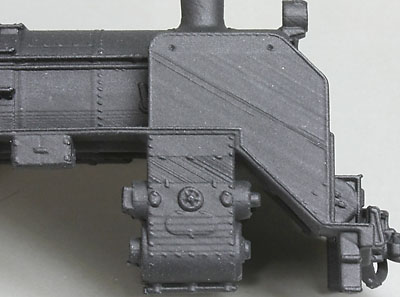

エンジン部下廻りはKATOの旧D51をそのまま使いました。先輪のみ交換しています。テンダーは車体と台車を新たに作り、車輪と集電機構は旧D51を利用しました。

下廻りとの組み合わせにあたって苦しい部分は特にありませんでした。旧D51の動力はモーターがキャブ後部にはみ出しますが、今回この是正は主目的ではないのでそのまま使いました。

従台車と一体成型になっている旧D51のドローバーもそのまま使いました。実物はストーカー搭載の際、機炭間が10センチ広げられており、そのぶん全長が長くなっているそうです。

C62はD52のボイラーを転用した機関車ですが、外装は違いますし、D52のほうがボイラー中心が低く、逆にドームは高さがある印象です。

汽笛もC62ほどは傾斜していません。煙突にもC62のようなスカートがなく、薄い座面があるのみです。結構、違うんですよね。

3Dデータの作成

使った3D CADは Autodesk Fusion360 です。先日うっかり無料ライセンスの年次更新を忘れてしまい、それまで作ったクラウド上のデータが開けなくなって焦りました。

使用するプリンターは前回と同じ「Anycubic Photon」です。低価格なりの性能なので割り切って使います。当初、3か月壊れずに持つだろうかと思いましたが、もう10か月も動いてくれて感謝。

材料のUV硬化樹脂は今までの純正品ではなく、他社の高解像度プリンター「MIRACLP」用の「xULTRAT」にしました。臭いが少なく、造形が長時間にわたっても辛さが少ないためです。Anycubic Photonとの組み合わせでは最上の性能は発揮できていないと思いますが、露光時間によってはディテールもいくらかシャープに出ます。

3Dデータは、市販の図面集「蒸気機関車スタイルブック」(機芸出版社・昭和62年版)を元に作成しました。

自分専用のデータですし楽に作ろうと、誌面の画像を3D CADに読み込んでトレスした箇所もあります。たぶんこのデータはばら撒いたらアウト、売れば完全アウト(笑)。

その後、自分の好みで装備や形態、パイピングに変化を付けました。またNゲージ模型にするための抽象化や、3Dプリント向けの強度確保や構造変更は全体にわたって必要です。

なるべく有名な特定個体に寄らないようにしました。ナンバーは手持ちの403を付けましたが、同じ番号の実物とは違います。

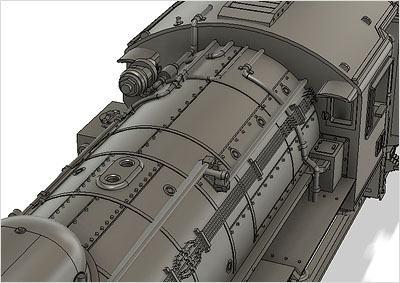

前回は色々な配管を浮かせましたが、それらの野望はC59で叶えられたので、今回はなるべくボイラーにべったり一体化させました。「浮かせた一体造形」では、照射時間の試行錯誤に時間がかかるためです。

ハンドレールぐらいは浮かせたかったので、金属線の差し込み式にしました。

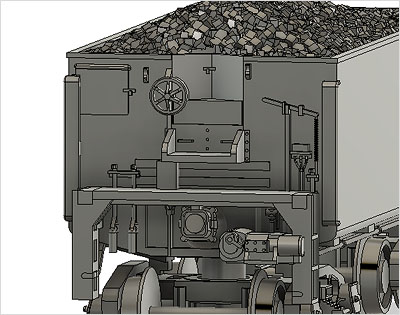

テンダーはKATOのC62で代用することも考えましたが、開放キャブのD52はテンダー前面に後退角がないので、丸ごとD52用に作りました。

前方の床下をドローバーが動き回るので、底板から下はスパッと平らにしており、ディテールを付けていません。

テンダー前面には造形のためサポート材をたくさん立てるので、細かく作っても再現性はよくありません。ざっくりとモデリングしました。 手すりやハシゴはうんと厚くしたので、ツールボックスのふたやストーカーエンジンにめり込んでいます。

石炭は以前作ったD50から移植し、足りない部分を作り足しました。直方体や五角柱の粒々を、大量の時間をかけて地道に並べています。もっといい方法はないでしょうか…。

今まで作った部品データもかなり流用できましたが、全体としては前回のC59に比べて倍近くの日数がかかりました。なぜだ…。自覚できないうちに、色々な能力がどんどん低下していっているのかもしれませんね。能力が高かった時期もなかったと思うんですけどね。

ブレ防止策

前回のC59のときに謎だったのは、何度やっても非公式側デフに強めの線が入ることでした。公式側にはありません。

想像した原因は次のようなものでしたが、ここだけ目立つ理由がはっきりしません。

1. デフが薄く支えが少ないことによる、造形中のぐらつき

2. 斜め造形のため、デフの造形位置が高くなることによる、造形中のぐらつき

3. 層ごとの積層面積の変化に伴う、樹脂の膨張量の変化

4. 層ごとに造形物がFEPフィルムから引き剥がされる際の、変形による位置の変化

5. Z軸(上下昇降のレール)のブレ

作ったD52のデータを使い、ずっと低い位置でデフ付近を造形してみました。

すると、やはり非公式側、しかもデフにだけハッキリと線が出ます。造形物の高さによるぐらつきや、Z軸のブレは主因からは除外しました。

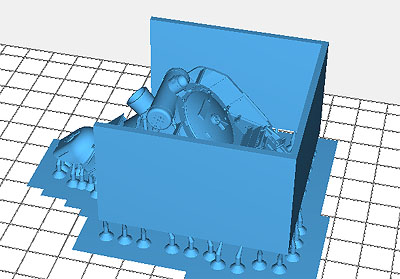

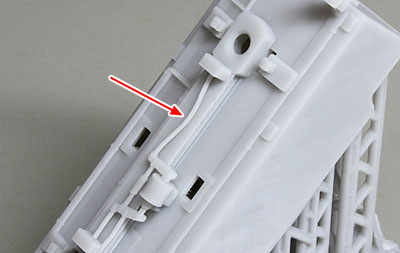

次に、層ごとのFEPフィルムの張り方を一定に近づけるため、周囲を板状のプロテクターで囲いました。

まだ柔らかい造形物がどのようにFEPフィルムから剥がれるかにより、変形の具合が変わり、次にフィルムに接触する位置が変化します。これを気休めのプロテクターでなるべく一定にしようというものです。

造形し、プロテクターを切り取ったところです。

うまくいきました。毎回確実にできていた、強い線は出なくなりました。

もっとも、どんな部品に対してもこれが有効というわけではありません。それだけですべて解決するほど甘いものではありません(笑)。

膨張の大きさの差については、樹脂を「xULTRAT」に変えたことにより、ある程度低減できました。たとえば厚さ1mmの板が1.5mmまで肥厚していたものが、1.1mm程度に抑えられたケースがありました(ただし照射時間や温度によって違い、それほどの効果が出ないことも)。

造形本番

前回はサポート材も事前にモデリングしましたが、あまりに退屈だったため今回はやめて、そのつどスライサー(今回は「ChiTuBox」)で付け直すことにしました。それほど前回は退屈でした(笑)。

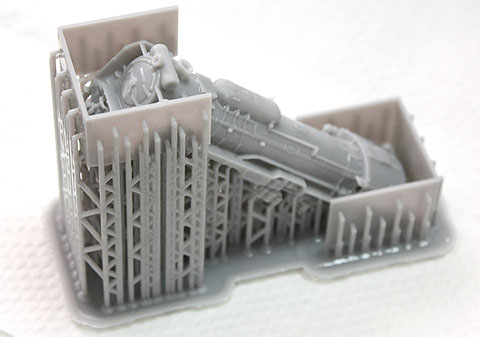

造形したてのエンジン部です。デフ側面とキャブ側面にプロテクターを付けています。

層ピッチ0.025mm、照射時間13秒、基底層照射時間70秒、基底層数6層です(1層が終わったあとのオフタイムは、Anycubic Photonの場合、何を指定しても6.5秒で固定)。

事前に行った部分的なテストで、サポート材先端と造形物の断裂がたまに見られたため、照射時間はやや長めにしました。LEDの露光むらもあるので、場所により照射不足ぎみになることがあります。

なお造形時間は約16時間でした。

恐る恐るデフとキャブのプロテクターを切り取ったところです。今回防ぎたかった、大きな線は入っておらず一安心です。

通常必ず見える、正常範囲の積層痕のみが入っています。

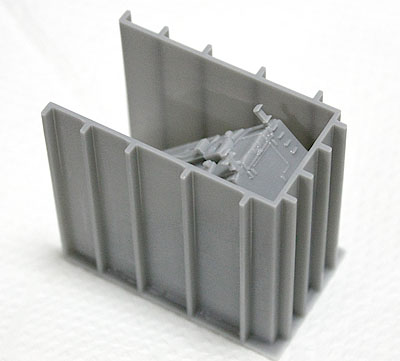

テンダーは側面の平面部分が多いため、積層痕が目立ちにくいよう、積層ピッチを約2倍の0.047mmに厚くしました。造形時間は約6時間でした。

前回のC59のときはそれだけで特に問題が起きませんでしたが、今回は3方をプロテクターで囲んでみました。

造形直後のプロテクターを見ると、全面に渡ってほぼ平滑であり、それ自体には積層の乱れはほとんど見られません。 つまりZ軸のブレなどの機構的な問題は、私のプリンター個体ではあまり大きな原因ではないようです。それより各層の面積差が少なく、FEPフィルムからの剥がれ方も層ごとに変わらず、安定的に続くことのほうが大切なようです。

プロテクターを外したところです。

OKです!正常範囲です。逆に、テンダーは前回のC59でもうまくいっていたため、今回プロテクターを付けてもそれ以上は良くなりませんでした。

1箇所、一体化を忘れていました。テンダーの細いブレーキロッドがグニャグニャです。

さすがにこのスパン、何のサポートもないと苦しいです。2次硬化が進めばもう少し直りますが、プラ板で少し幅広のものを作り直しておきました。ここだけのために、全体を再出力するほどのことではありません。

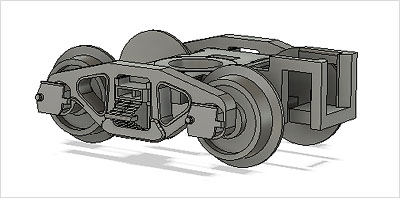

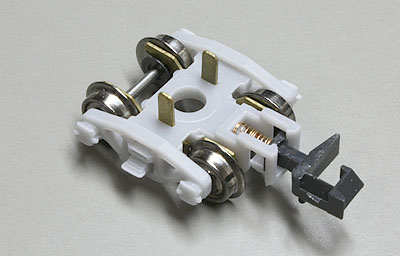

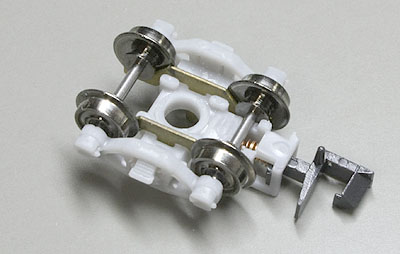

テンダー台車(LT204)はいつも貨車のTR41で代用していましたが、いい機会なので1/140で作りました。車輪は旧D51から流用しました。直径5.6mmなので1/140と考えれば小さめですが、もともとフランジが高いので、外見的に小さすぎる感じはないと思います。

軸距離も元の旧D51より少し広がります。しかし、その差はわずかなので、台車集電板は未加工で使えました。

台車上面は完全な平滑面にしたかったため、斜め造形ではなく水平造形としました。

造形結果は本当にツルツルで、ここだけ見ると市販のプラ製品と区別がつきません。

しかし、水平造形では膨張も大きく、センターピンの穴や集電板を通す穴が内側に各々0.1mmくらい狭くなっていました。つまり集電板の穴は長さ・幅ともに0.2mm小さくなったことになります(きつすぎるか、ぐらぐらかというぐらい差が出ます)。

ここは元データの寸法を変更して再出力し、その旨を記録しておきました。

サポート材が付く側は、造形時に上側になるため、特に水平造形の場合はすくい上げた樹脂が表面に長い間残留します。ディテールがきれいに出ず、寸法の乱れも大きくなる面です。

ただ、幸い今回の造形の結果は思ったほどひどくありませんでした。組み立てや走行に支障が出るようなことはないようです。それ以前にピボット軸受けの形状など、私のモデリングは適切とはいえないでしょうから、台車としての精度はよくないはずです。

以上、台車のみ穴の寸法調整のため造形をやり直しましたが、ほかはすべて一度ですみました。

新しい樹脂のおかげで作業中の臭いが少なく助かりました。

次は塗装前の仮組みです。想定通りにいくかどうかドキドキします。

[1] 2