Nゲージ蒸気機関車>蒸機の工作>C59戦前形(3Dプリンター)

C59戦前形(3Dプリンター)

2018.11.23

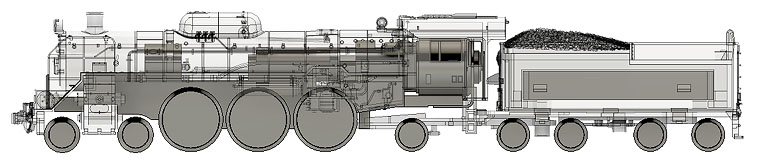

低価格3DプリンターのAnycubic Photonを使って、縮尺1/140のC59戦前形(もどき)を出力しました。

私は今でもKATOの1/140蒸機を走らせることはよくあり、たまに改造もしていますので(色々いじるには好適です)、前回のC55流線形に続いて少し新顔を増やしておきました。

[1] 2

構造

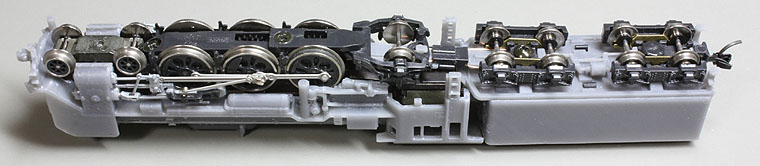

下廻りにはKATOの旧C57を使用しました。銀車輪で先輪フランジが高かった時代のものです。

機関部の動力ユニットは無加工で使いますが、機炭間隔やテンダーの台車間隔はC57と違うので、3Dデータは適宜作り変えます。

使用する3Dプリンター(Anycubic Photon)は簡単なつくりの低価格機で、業務用プリンターと違い寸法があまり正確に出ません。あらかじめその程度を見込んでデータを作るのですが、薄い壁は厚くなりがちなので(信じがたいほど厚くなることも)、特に二重構造になるテンダーには影響が出そうです。

まずは外形をデータ化し、どういう構造にするかは最後に考えました。3Dデータなので、切った貼ったはあとでも結構自由にできます。

3Dデータの作成

使った3D CADは Autodesk Fusion360 です。

C59には複雑な形はないので3Dモデリングは難しくありません。ただ私はへたくそなので時間はそれなりにかかり、毎日少しずつデータ入力して1か月少々かかりました。

もともとNゲージ向けに形状を抽象化する必要があるので、それと併せてなるべく簡単な形にしました。

最初はシンプルな落成当初の姿を入力しましたが、3Dモデリングの練習の意味もあり、後付けの装備を好きなように加えていきました。

図面や写真の形態が自分の頭にあるイメージと異なる場合は、そこそこ自分のイメージも織り込みましたが、それがいいかげんなものでして、こんな感じになっています。

砂撒管が内側にある仕様にしましたが、ナンバープレートは手持ちの42号機(=外配管に改造されています)を付けたので、正体不明機です。

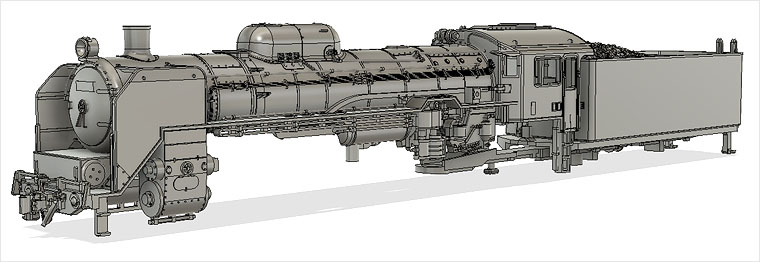

エンジン部は複数の造形パーツに分けず、一体にしました。

もし壊れてしまったときや、将来もっといいプリンターで出力したくなったときに、ただ再プリントすれば済むようにという意図です。…要するに面倒くさがり屋です(笑)。

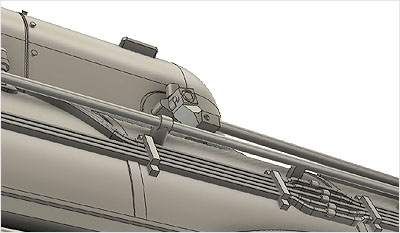

というわけで、ハンドレールもボイラーと一体ですが、少し浮かせました。

C55流線形の造形の際、ハンドレールステー同士の間隔が約7mmを超えると、細いハンドレールが保持できずに垂れ下がったため、7mm以上広がる部分には中間部にも裏に短いステーを添えています。

ただ経験上、多少垂れ下がったりしても、二次硬化させて数日たつと次第に直っていくことがあるので、すぐに落胆する必要もないようです。

加減弁ロッドも前方だけ少し浮かせました。

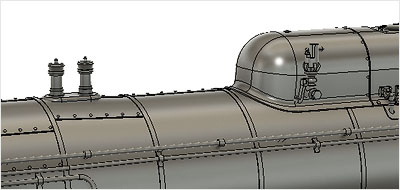

安全弁と汽笛も一体にしました。安全弁だけは他の1/140蒸機と印象を揃えるため、最終的にはKATOのC57のパーツを取り付けますが、まずはすべて一体成型の夢?を叶えようと安全弁ごと造形しました。

汽笛引き棒も軽くボイラーにモールドしておけばよかったかなと、今この画像を見て思いました。

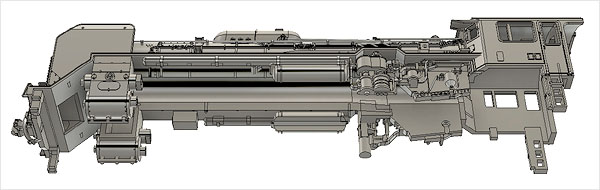

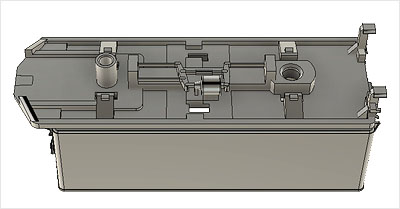

テンダーにはC57の集電装置とウェイトを組み込むため、本体と中身(石炭など)の2パーツにしました。

集電板の取り付け位置がC57よりも少し後ろになる関係で、集電板の留め具がウェイトの一部に当たるので、ウェイトのほうを少し削りました。

テンダー裏側はC57と同形状で、台車中心間隔のみ長くなっています。内部に付く集電板も少し長くしたほうがよいのでしょうが、ぎりぎり届いたのでそのまま使いました。

テンダー台車は旧D51のパーツを使うことにしました。

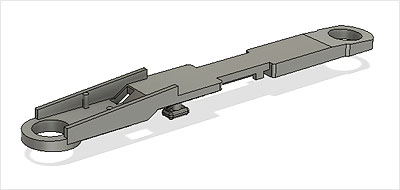

機炭間隔がC57より少し長いので、ドローバーも長いものを作りました。後部が少し長いだけで、他の形はC57のドローバーと同じです。

集電線はC57のドローバーからそのまま移植しました。長さはやや足りないのですがギリギリ間に合います。

サポート材など

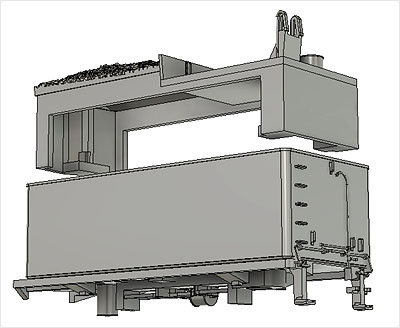

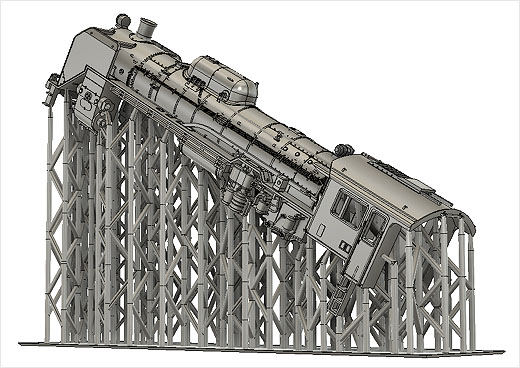

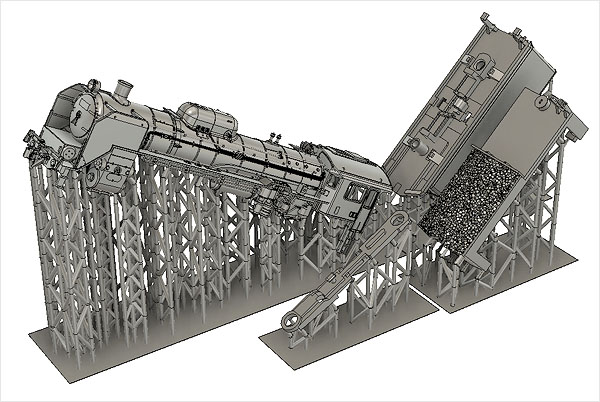

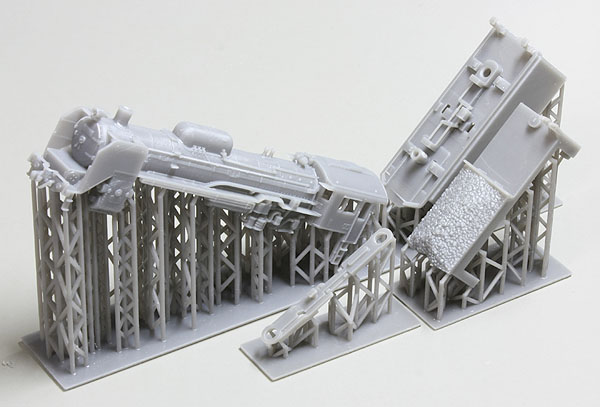

光造形式のため、上昇していくプラットホームに車体を逆さ吊りにするサポート材が必要です。図の鉄骨組みのような構造のことです。 実際にはこれが逆さまに造形されます。

サポート材は、3Dプリンターに付属のスライサーというアプリで付けることができますが、車体のモデルを修正すると失われてしまいます。修正のたびにサポートを作り直すのは煩わしいので、今回は3D CADで車体のモデルデータと一緒にサポート構造を作っておくことにしました。

…ところがサポート材を3D CADで作るのは、まったく楽しくありません(笑)。ひたすら柱を立ててブレースで結んでいく、それだけですが、途中で本当に飽きてきました。

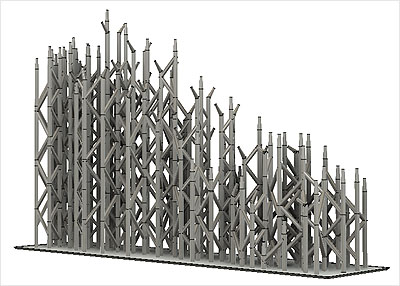

機関車を非表示にしたサポート構造です。

今回、機関部は少しずつ修正しながら合計4回出力しましたが、変更のたびサポート材を付け直す必要がなくなったので、そこは狙い通りで楽でした。

それでも、サポート材を自分でモデリングする作業があまりにも退屈だったため、次回やるかどうかはカナリ微妙です。もっといい方法がありそうな気がします。

造形データは機関部1個、テンダー2個、ドローバー1個の4個に収まりました。

機関部は30度傾斜で積層ピッチ0.025mm、ドローバーは30度傾斜で積層ピッチ0.047mm、そしてテンダー2個は45度傾斜で積層ピッチ0.047mmとしました。

テンダーの積層ピッチの0.047mmというのは、液晶パネルの水平解像度(画素の1辺のサイズ)と同じ値です。水平・垂直のピッチを等しくしておけば、45度傾斜にしたときに横縞が出ません(印刷時のブレなどによる縞は別です)。

データのスライス

完成した3DデータはSTL形式で保存し、それをスライサーに読み込んで(普通はそこでサポート材も付けます)、スライス作業を行います。「スライス」ボタンをクリックするだけです。小さいものなら数秒、C59のエンジン部でも45秒程度で終わり、出力用の最終ファイルが作成されます。

スライスによって、立体のモデルが指定した層の厚さで輪切りにされ、多数の平面画像になります。それが順番に液晶パネルに投影され、紫外線LEDで樹脂が硬化する仕組みです。

最初の層です。

プラットホームにしっかり固着させるための、四角いベース面がそのまま映し出されています。

面積が大きいのと、最初の数層は固着を確実にするために照射時間も長いので、1層の照射後にプラットホームが上昇する際、硬化物が露光面のFEPフィルムから引き剥がされる「ペコン」という音が聞こえます。これが聞こえたらとりあえず成功です。

下から1/3くらいの層です。ちょうどキャブの途中のあたりです。斜めになっているので不思議な断面です。

全体にわたって点々がたくさんあるのは、サポート材の柱の断面です。私の配置が行き当たりばったりなのがよくわかります(笑)。

さらに上のほうです。ボイラーとスチームドームの断面、そして左側にシリンダーブロックの断面が見えます。

ここまで来れば造形も終盤です。

ほとんど頂上付近のスライスです。ライトやデフの一部が見えます。

もうプラットホームから6センチくらい離れているので、サポート材で支えていても1層ごとの左右のブレが大きくなってきます。二次硬化前ですからまだ柔らかいのです。低いキャブ付近より、高いデフ付近のほうが表面の層が乱れやすいような気がします。

試作

スライスしてできた出力用ファイルをUSBメモリーにコピーして、レベリング調整済みの3Dプリンターに差し込み、樹脂をバットに注いでプリントボタンを押せば、造形が始まります。

機関部の造形時間は約13時間、テンダーとドローバーは一緒に造形して約6時間でした。

時間がかかるのはいいとして、強烈に臭いんです。多少は慣れましたが、最初は全開で換気扇を回しても頭痛がして、とても同じ部屋にいられませんでした。

ただ、作業終了後の臭いの退けかたは、シンナーを使ったラッカー塗装の臭いよりは早いような気がします。

使用した紫外線硬化樹脂は、Anycubic(この3Dプリンターのメーカー)の純正品です。造形が終わったらアルコールに浸けてよく洗い、405nmの紫外線に当てて二次硬化させました。

二次硬化には適当に買ったUVランプを使いましたが、用途がネイル用だったために連続照射できず、90秒でパワーオフになってしまう品でした。トンネルのような形で手を突っ込むものです。まあ、90秒ごとに造形物の向きを変えながら再照射し、だいたい全体でのべ20分も当てれば終わりにしています。

その後数日かけてさらに変化が続くようです。ゆっくりと色が変わっていき、細かい部分のディテールもやや引き締まって、垂れていたハンドレールなどもまっすぐになっていきます(…いくことがあります)。3、4日経ってからサポート材を切り離しました。

(拡大写真)

組み立ては元のC57と同様で、ボイラーを動力ユニットにかぶせ、台車とドローバーを取り付けるだけです。

それほど正確な寸法では造形されないので、パチンとはめるつもりの箇所が「ぐにゃっ」という手ごたえになるなど、スマートにいかないところはありました。 特にボイラーと動力ユニットの噛み合わせ部分は、事前の見込みをはるかに超えて膨張している箇所もあり、削り合わせしつつ元データの寸法を変更しておきました。

試運転です。仕組みはC57のままですから走るのは当たり前ですが、ボディーだけとはいえ自分で作ったものが動くのはやはり嬉しいです。

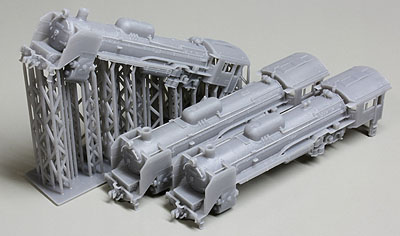

第一試作の全体像です。幸いそれほど大きな問題はありませんでした。

ところでこの配色、どこかで見たような気がしますが:

マイクロエースのですね…。磨き込まれて灰色に見えるほどだったという話をもとに、本当に灰色に塗られた一品もしくは謎製品。でもこの色彩、商品として嫌いではないです。たまにはいいです。

テンダーとドローバーはこれでよいことにしましたが、エンジン部は噛み合わせの調整のほか、配管などの太さ調整や安全弁の撤去を行って再出力することにしました。

しかし、夏の終わりに出力したC55流線形と違い、室温が下がっていたため、プラットホームへの固着不良や硬化不足も発生し、条件を変えて3回やり直す結果になりました。これらはみんな、今後のための大事なサンプルです。

[1] 2