D51のデフパーツの交換(2)

1 [2]

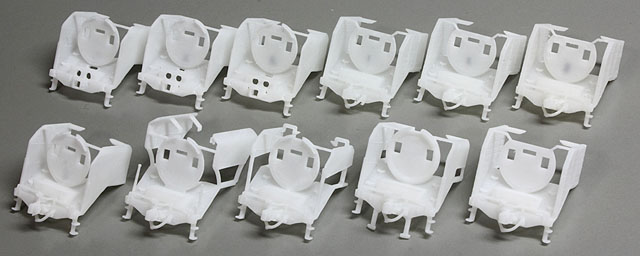

ついでに出力したもの

初めて使う樹脂の出力条件を見つけるため、テストを繰り返しまして、ついでにモデルの一部も作り変えながら造形したものです。

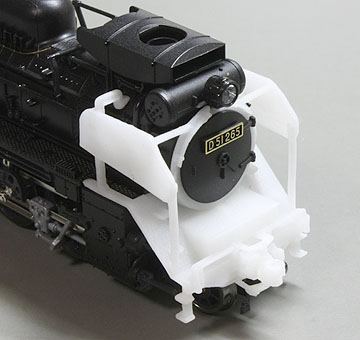

出力実験中のものをKATOのD51に組み合わせてみただけですが、こんな感じになりました。

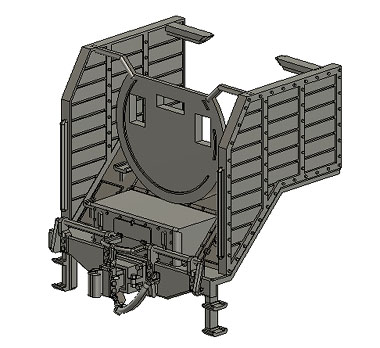

●戦時形風

デフを木製にして、煙室前面を上からカットしたものです。表現がゴツいのでこのプリンターにも適している感じです。

KATOのD51標準形にそのまま仮合わせしただけですから、煙室扉も切り取られていません。

なお上部が切り取られた煙室扉のパーツは、やえもんデザインから5月に発売されています。

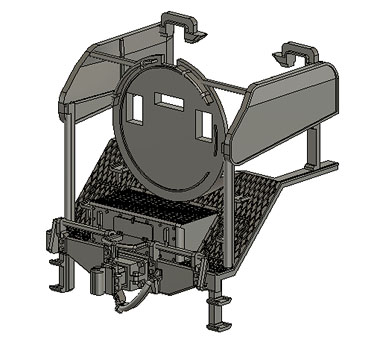

●長野式(N-2)風

標準デフを下から斜めにカットして、ステーを追加加工しただけです。前の縦ステーは強度確保のため太いので、ここだけでも洋白線か真鍮線にすればスッキリできると思います。あえて全部3Dプリンターで出力しました。

仮合わせした模型は、D51標準形(長野式集煙装置付き)です。

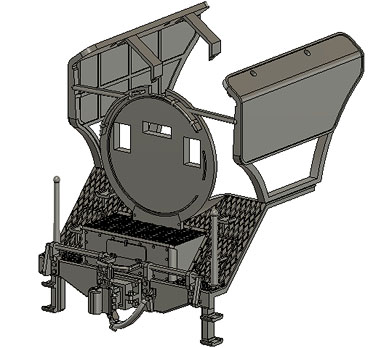

●後藤式(G-3)風

強烈な見た目の割に採用された実機が少なく(2両?)、プラ量産品で発売されることはほとんど厳しい形態です。…マイクロエースは発売しました、さすが。

写真を参考に模型のボイラーに合わせて作図しました。出力条件の悪いテストセッションだったため、硬化が不十分で特に造形が歪んでいますが、意外と柔軟性があり壊れはしないようです。

つかみ棒も3Dプリンターです。これぐらいの太さなら無理なく出ます。

集煙装置は伯備線石灰輸送貨物列車セットに付属しているものです。写真では向こう側になるので見えませんが、デフの上部のステーが給水温め器の配管に干渉してしまい、配管を外してあります。作る際はこのへんも考慮しないとダメですね。集煙装置もデフに合わせて作ったほうが良さそうです。

D51 498が似た形のデフを新製して付けていましたが、まったく同一ではありません。

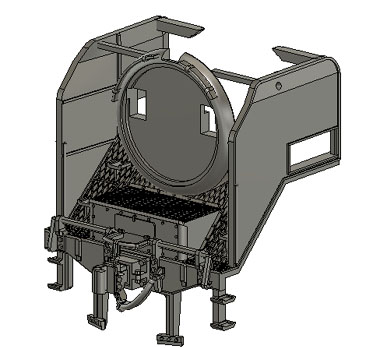

●1号機風

「なめくじ」のトップバッターである、D51 1号機のデフの点検口は、上下に狭く横長なのが目立つ特徴です(と私は思っているのですけど)。

煙室枠の周囲に丸みが付いている関係で、ベースの寸法も違うので、意外と手間がかかりました。あまり、パチンとはまる感じにはできていません。

仮合わせした模型は、D51 1次形(東北仕様)です。

D51 1次形の発売が発表されたとき、1号機にするためのメイクアップパーツも一緒に発表されましたが、デフまでは含まれていませんでした。また、発売は結局中止になってしまいました。

そのメイクアップパーツを取り付けるためにD51 1次形を1両余分に予約していたので、中止が決まったときはちょっと気持ちのやり場がありませんでした。

等々、感じを見たところでそれぞれのパーツは取り外し、D51にはもとの形に戻っていただきました。

造形にあたって

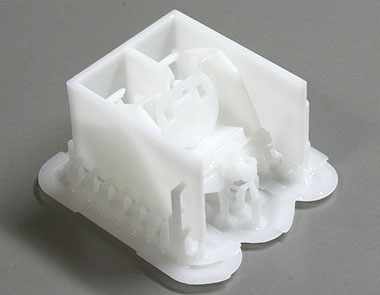

テスト中の造形物です。これは水洗い可能の白色樹脂なのですが、分離しやすく造形むらが起きたり、細い部分が変形しやすかったりして、今まで使っていた樹脂とは結構違っていました。

しかし、一次洗いが水でできるのはそれなりに楽でして、おおまかな形を知るために試作を繰り返すような段階では、便利に使えそうでした。

ただ臭いは普通にキツイです。今まで臭いの少ない樹脂を使っていたこともあり、慣れるまで本当にひどい頭痛がしました。このへん、ラッカー系塗料に対する水性塗料のようなイメージとはだいぶ違います。

白色の樹脂はきれいですが、ディテールの具合がわかりにくいので、ざっと造形物の濃度ムラなどを調べたあと、そのつど塗装して表面の様子を調べていました。それでこれまでの仮合わせ例はすべて塗装されています。

以前に同じ水洗い樹脂のグレーを使ったこともありましたが、グレーは分離傾向がさらに大きく、いくら振り混ぜても第一層から分離している状態で(分離しにくいよう改良された製品とのことでしたが)、私はうまく使えませんでした。販売代理店にも相談して回答を頂いたのですが、残念ながら改善しませんでした。いつか再挑戦したいと思います。

出力を繰り返しているうちに積層の縞が目立つようになったので、FEPフィルムからの引き剥がしを均一にすることを狙って、周囲を壁で囲ったりもしてみました。 これはうまくいくこともあれば、ほとんど効かないこともあります。バットにFEPフィルムを張る際のテンションのかかり方も均一ではないと思うので、このへんとの関係もいずれ調べてみたいです。そして忘れてしまうでしょう…大体ちゃんと造形されますので。

壁自体を安定させるために、4方向すべてを囲ってみたところ、これは失敗でした。

壁に囲まれた狭いエリアに樹脂が残留しがちな状態になり、外部との撹拌が起きにくいので、造形中に水洗い樹脂が分離し出すと、余分な塊やバリができることがありました。

壁を作るのが有効な場合も、少なくとも1方向は開けて、樹脂が循環しやすいようにしておいたほうがよいようです。

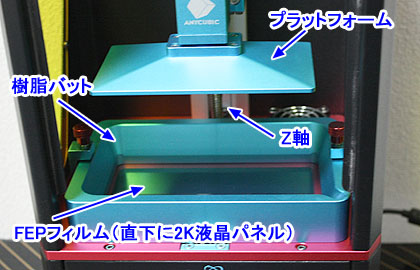

造形物が形成されるプラットフォームは、Z軸から手前に突き出している片持ち式です。FEPフィルムの持ち上がり方はバットの中央と周囲では違うので、造形物をプラットフォームのどこに置くかによって、積層状態に差が出ることも予想されます。

ただ、私がこの機種で今までテストした限りでは、普通にプラットフォームのど真ん中、つまり作用点の真下に置くのが一番素直に造形されました。

あまりギリギリ端のほうに置くと失敗が多くなりました。バットの周囲の端では、中央付近に比べて樹脂の分離が大きく、濃度差が出てしまうことがありました。お椀に入れた味噌汁を放っておいたときのような感じ?です。

また造形の初めのうちは、プラットフォームが樹脂の液面下に浸るので、層ごとの上下運動で樹脂を撹拌してくれますが、ある程度造形が進むとプラットフォームが液の上に出っぱなしになるので、大きな撹拌が起きなくなります。そうすると、バットの端や底ギリギリでは濃度差が大きくなり、造形に影響が出たりします。

以上、私の環境と3Dプリンターでは、の話です。

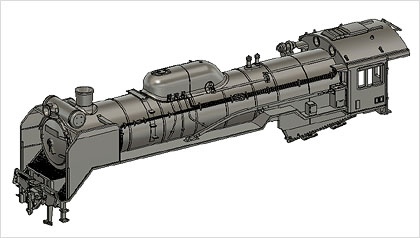

今回3Dプリンターで出力したパーツはフロントだけですが、画面上でも全体のバランスを見たいと思い、途中でボイラー部の3Dデータもざっと作りました。ただ寸法をKATOの模型から拾っていないので、気持ちバランスを見られる程度です。それでもD51のデータは一度作っておけば何かと役に立つだろうと思います。

1 [2]