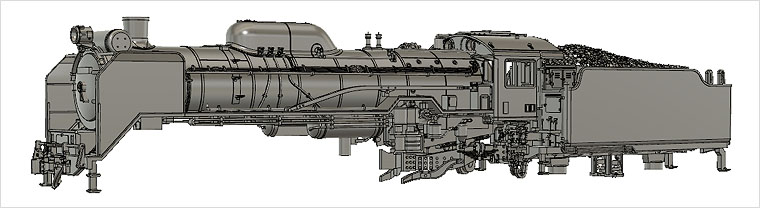

D51(3Dプリンター)

2019.9.7

D51にはKATOをはじめ、すでに有意義な市販品がたくさんありますが、自分でもバリエーション製作が簡単にできるよう、基本の3Dデータを作ってみました。

先日、デフまわりのパーツを3Dプリンターで試作していまして(→D51のデフパーツの交換)、その際画面表示用に作ったダミーのD51を元にしました。

[1] 2

考え方

データ化したのは標準形です。KATOのシャープなD51のボディーの代わりに、ぼやっとした自作のボディーを付けるという変な工作になってしまいますけども。

下廻りはエンジン・テンダーとも、KATOのD51標準形を無加工でそのまま使うようにしました。

あとで直そうと思っていた箇所を、直し忘れていたことに今気づいたりしてショック。次のためにデータを修正しておきましょう…。

機材と材料

使った3D CADは Autodesk Fusion360 です。フュージョン スリーシックスティーと読みますが、私はフュージョンさんろくまると呼んでいます。何であれ日本語読みですもの(笑)。

3Dプリンターは Anycubic Photon です。低価格の簡易機です。性能は価格なりで特別なものはありませんが、昨年なぜか話題になって多数売れました。

今や当初の半分以下、3万円前後にまで新品価格が下がっています。今なら1ランクきれいに出力できる、人気の Phrozen Shuffle でも10万円ちょっとで手に入ります。価格の低下は著しいです。

UV樹脂は、1年前に買った純正グレー樹脂が余っていたので、それを使うことにし、各部の寸法はそれを前提に決めました。ディテールの出方や造形時の膨張が樹脂によって違うためです。

3Dデータの作成と構造

外形は「蒸気機関車スタイルブック」(機芸出版社)をもとにトレスしました。一部疑問のある部分は自分の解釈で変更しました。記されていない寸法や各部の詳細は「日本国有鉄道蒸気機関車設計図面集」(原書房)を参考にしました。この本では形式によって掲載分量に違いがありますが、D51とC59はだいぶ詳しく載っています。

配管やディテール表現などは、自分の好みや作りやすさから、適当にいくつかの形態をミックスしてあります。

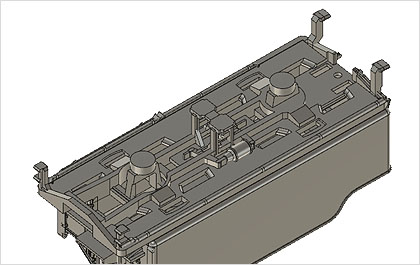

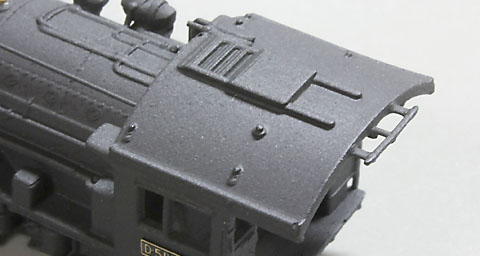

KATOのD51はランボードとボイラーが別のパーツになっていますが、この3Dデータは一体化しました。基本的には旧1/140製品に近いです。自分で作るにはそのほうが楽でした。

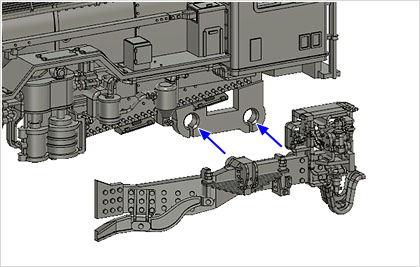

ただ、後台枠部分は、今のKATO製品同様の別パーツにしました。ここも一体化させてしまうと、動力ユニットにかぶせられなくなるからです(前方の幅が絞られているため)。

また、すでにD50をこの構造で作っており、特に問題なかったこともありました。

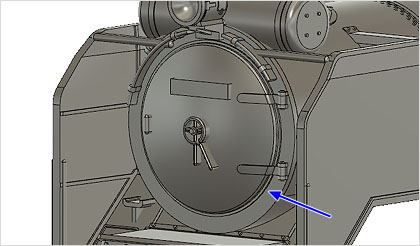

煙室扉周辺は、実物によって見え方が違うので、意識的にKATOとは異なる印象のものにしました。

しかし、造形すると煙室扉の直径が膨張しすぎて印象が変わってしまい、何度か作り直しました。

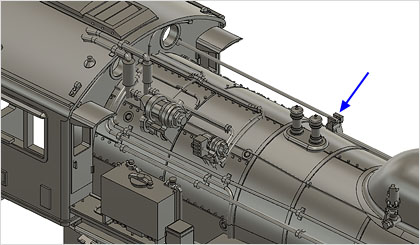

図の矢印の部分に、厚さ0.05mmの薄いフチを表現していたのですが、これがあると硬化中に周りの樹脂を呼び込んで、想定以上に煙室扉が大きくなってしまうようでした。さすがに印象が変わりすぎます。

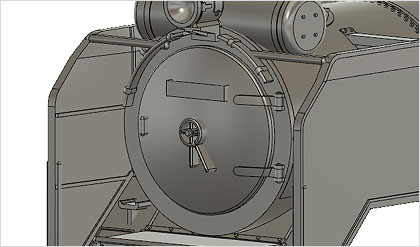

最終的にはフチを取り去り、さらに煙室扉も少々の膨張を見込んでやや小さくしました。この3Dプリンターの分解能(樹脂の性質も含め)では、あまり無理せずに簡略化したほうが感じがよくなりました。

デジタル製作なので、試行錯誤は簡単です。

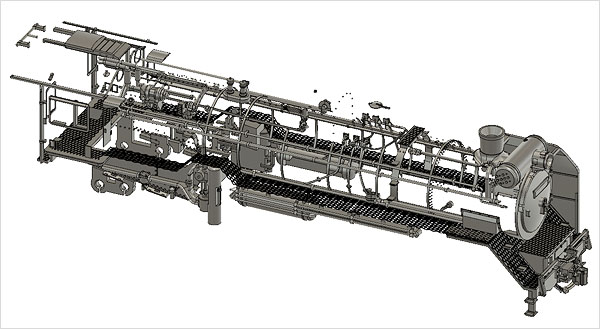

多少プリント条件が不適切でも失敗しにくいよう、配管類はなるべくボイラーと一体に造形し、効果的な部分のみ浮かせました。

加減弁ロッドの後部は比較的ボイラーから離れているため、ここは真鍮線を後付けすることにしました。安全弁も別付けの想定です。

ほとんどの配管は、スケッチ機能で中心線を画き、それをパイプ機能で丸棒にしています。必要に応じて、ボイラーと結合するサポート部を作っています。

基本的な形ができてから、細部のディテールを薄塗りしていきました。

データ化したディテールをすべて出力しているわけではなく、たとえばランボードの網目板などは最終的には出していません。大した手間ではないのでデータ化はしましたが、全体のディテール粒度を見て適当に省略しました。

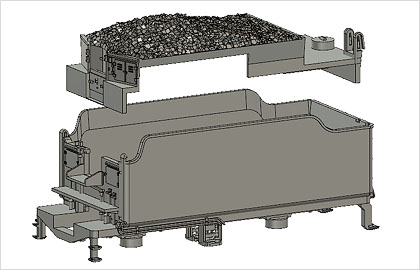

テンダーの内部には、KATOのテンダーの中身(ダイキャストフレームと集電機構)をそのままはめ込みます。

この3Dプリンターと樹脂では、テンダーの外壁が特に厚くなりやすいです。それを十分考慮すると、内外を組み合わせた際に内寸が小さくなりすぎ、KATOのテンダーの中身が入らなくなります。そこで、石炭部分の左右の側板は省いてしまいました。

この構造では左右分割されているダイキャストフレームが不安定になりそうなので、石炭の裏側に絶縁用の仕切りやリブを作り、左右のフレームがショートしないようにしています。ただ実際には左右のフレームの下部が底板で保持されるので、それほど心配はないようです。

テンダーの床下には、KATOの台車とカプラーポケット、ドローバーがそのまま差し込めるようにします。

この基本形状をKATOのテンダーから写し取るのは結構大変ですが、それを行ったうえでD50のテンダーを作ってあったので、今回は楽でした。

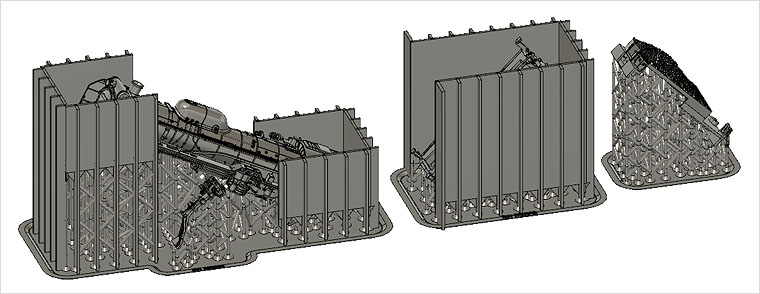

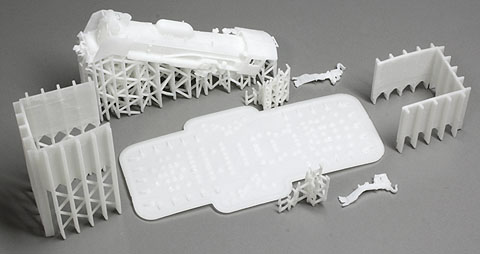

サポート構造の作成

データができたと思ったら、「そういえばサポートがまだだった…」とグッタリする、そういう部分です。

ふつうサポート材は、スライサー(造形用最終データを作るためのアプリ)で付けますが、モデルが変更されると付け直しになるため、あらかじめモデルと一緒に3D CAD側で作っておきました。かなり退屈な作業でしたが、今回は何度もモデルの修正を繰り返しそうだったので、思い切って作りました。

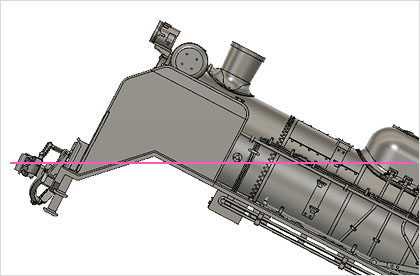

いくつかの理由で斜めに造形しますので、先にその角度を決めました。

特にデフの表面や煙室扉の曲面が乱れにくいよう、積層途中で造形面積が極端に変化しない角度を探しました。

たとえばD51のフロントデッキ傾斜面の角度は45度ですから、もし斜め45度に造形すると、フロントデッキ傾斜面が水平な広い面として急に現れ、その面と交差するデフなどに強い線が出る恐れがあります。そういったことを避け、最終的には図の程度の角度にしました。

ただ、いくらがんばっても層が乱れるときは乱れてしまいます。やるだけのことはやってみたという、気持ちだけかもしれませんね。

あまり考えずに、ただモデルにサポートを適当に付けて出力しても、そこそこの出力結果にはなります。

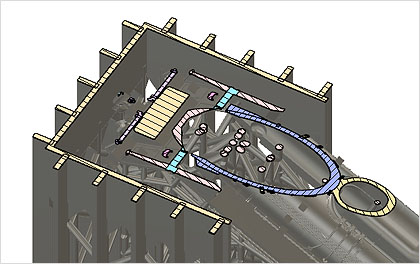

角度が決まったら、念のため下から上まで断面を調べて、極端な変化が起きないか確認しました。空中にいきなりパーツが現れないかという、サポート付け忘れの確認にもなります。

確実に造形できるように、サポートは多めに立ててブレースで結びました。除去が面倒になるのは覚悟します。

最後に、プラットフォームに密着させるためのラフト(ベース面)を底部に作りました。

ラフトは厚さ1mm足らずですが、Z方向に大きく肥厚するため、サポート柱の最低長さは5mmとして、モデルが飲み込まれないようにしました。

なぜラフトが大きく肥厚するかといいますと、同じ形状の層が何層も続くからです。この方式の3Dプリンターでは、底部から照射された紫外線は最初の1層にだけ届くのではなく、その上の層にまでずっと届くので(何しろ光ですから)、すでに造形を終えた上の層や、その上の樹脂まで硬化・膨張が続くというアンコントロール状態になります。

斜めに造形すると、照射位置が層ごとに少しずつずれていくので、前の層への影響も少なくなりますが、底部など水平部はどうしようもありません。始めの数層はプラットフォームへの焼き付けのため露光時間も長いので、さらに影響が増します。

以上、個人ユーザーの見解です。

試作1

最初の何回かは修正が続くと思いましたので、洗浄用のアルコールを減らすため、水洗い可能樹脂を使いました。私はあまり水洗い可能樹脂でうまく造形できたことがなく、こういった一次試作にしか使っていません。

なおアルコールであれ水であれ、樹脂を洗うのは同じですから、その廃液が出るのも同じです。

この樹脂は少々柔らかい出来上がりになり、割れの恐れは少なそうなので、超音波カッターを使わずニッパーでサポートを外していきました。

サポートは作るのも面倒、除去するのも面倒ですが仕方ありません。除去するのは、ヒマなときには結構楽しかったりもします。

以前作ったC55流線形やC59などの場合、ボイラー部は曲面部の縞模様を抑えるため、やや細かい積層ピッチ0.25mm程度で出していました。今回はデフやキャブ側面など、垂直平面部の積層の乱れを抑えることを優先し、積層ピッチを0.04mmに粗くしてみました。

層の数が少ないほうが、乱れが介在するきっかけが減るからです。この3Dプリンターの性能では、0.04〜0.05ぐらいが、出力時間の兼ね合いからも一番よいように感じています。

その代わり、曲面部の縞模様はアンチエイリアスをかけて消すことにしました。

テストの結果、曲面部は思ったよりきれいにでき、トレードオフとなる細部のディテールの甘さも妥協できる範囲でした。よってボイラー部は今までより粗めの積層ピッチ0.04mm、アンチエイリアスありに決めました。

しかし表現面とは別に、ボイラーと動力部の収まりがどうにも悪いです。こっちのほうが問題で、どこが当たっているのかよくわかりません。

試作2

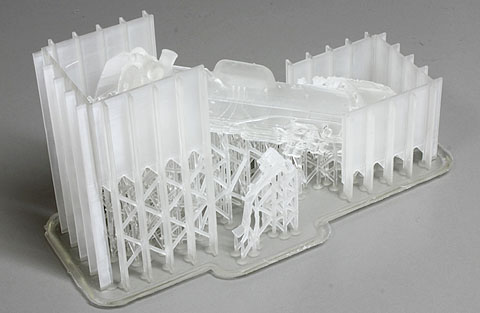

原因を突き止めるため、今度はAnycubic純正の透明樹脂で出力してみました。

これも昨年数回使った程度で余っていたものです。どんな樹脂が自分の用途に適しているか、色々買って調べたんですヨ…。

この透明樹脂は、グレーの純正樹脂に比べ、2倍以上の露光時間がかかるようです。それでも造形は不十分な感じで、グレーと違い膨張するどころか、むしろヒケぎみになっています。

次の写真ではランボード下の冷却管もデータどおりに細く出ていますが、いまいち硬化が足りずぐにゃぐにゃな感じです。ただ事後変形も少ないようで、用途によっては使いやすいかもしれません。

しかし…表面の微細な凹凸が乱反射してスッキリした透明にはなりません。

上下の合いが悪い原因がすぐわかるのを期待しましたが、よくわからないですね。結局は、透明樹脂でなくてもわかる箇所に原因を見つけ、修正しました。

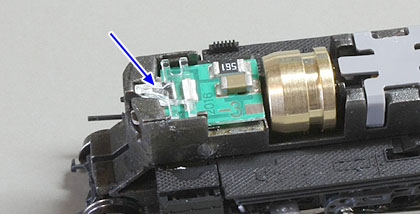

走行は問題ないようです。ライトは非点灯にしますが、内部の基板はそのままなので怪しいイルミになっています。

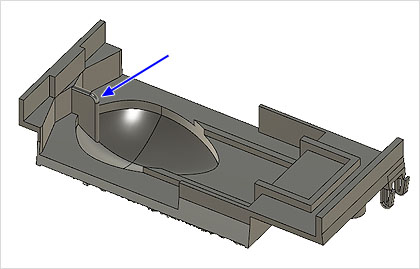

ところでこの導光プリズム、ポロポロ落ちるようになってしまい、探し回る時間も増えてきたので、ゴム系接着剤で軽く接着してしまいました。

話が長くて申し訳ありません。だらだらと2か月ぐらいやっておりました。

[1] 2