D51(3Dプリンター) その2

1 [2]

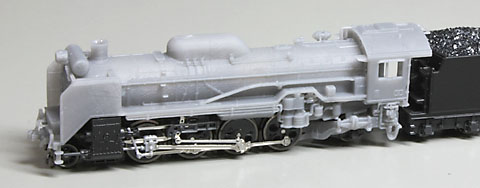

エンジン側に大きな問題はなくなったので、樹脂を変えて試作を続けました。

硬くなる樹脂なので、ニッパーだけでサポートを除去すると予期せぬ割れが起きる恐れを感じ、超音波カッターも使って慎重に進めました。

試作3〜6

各部を調整したデータを、最終的に使用するAnycubic純正のグレー樹脂で出力しました。

やや硬化が早く、膨張も大きくなりがちな樹脂なので、露光時間は8秒・7秒・6秒を比較のうえ7秒としました。

ちなみに少し光を通すグレーなので、これも結構透けますね。内部のフライホイールもうっすらと見えます。

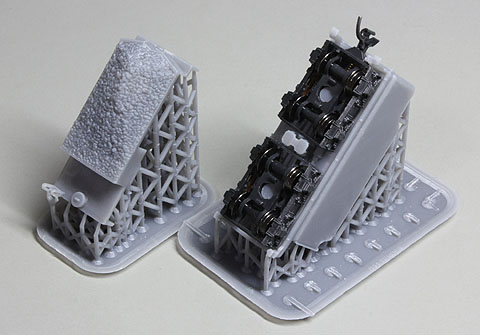

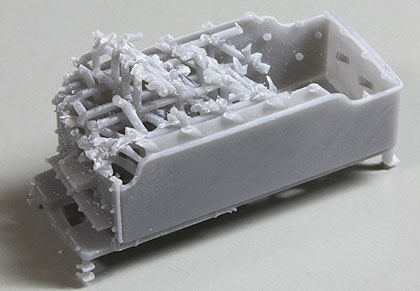

ここでテンダーも造形しました。

一番気になっていた、台車やカプラーポケットのはめ合いは案外うまくいき、一安心です。

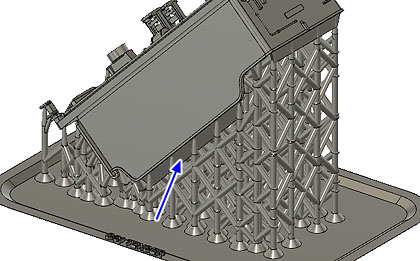

テンダーは後部妻板に縞模様が出ないよう、斜め45度造形とし、積層ピッチは水平解像度と同じ0.047mmとしました。これは自分の中では決め事です。

ご覧のように妻板のほうにサポート材がたくさん付き、この面は不明瞭になりますので、あまり複雑なディテールを作ってもきれいに表現されません。

それにしても、サポート付きすぎ!(笑)

側板も床板も歪ませたくなかったからですが、過剰かもしれません。

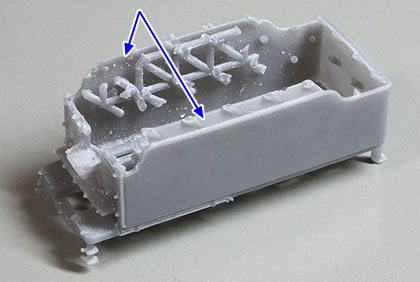

上のフチについている板のようなものは、増炭枠ではなく、上辺をまっすぐに作るためのサポート材です。

造形中、フチに並んでいるサポート材に繰り返し引っ張られるので、樹脂や露光条件によっては上辺に歪みが出やすいです。またサポート材の接続部には樹脂が集まって太くなりやすく、余計に歪みが目立つことがあります。それを均すための板です。カットのうえ一直線にヤスリ整形します。

自分で考えたわけではなく、以前に色々な光造形のプリントサービスを利用した際に、このような処置がされていました。他にもサービス会社によって色々な工夫があり、大変勉強になりました。私の狭い自己流では、行き詰まりますもの…。

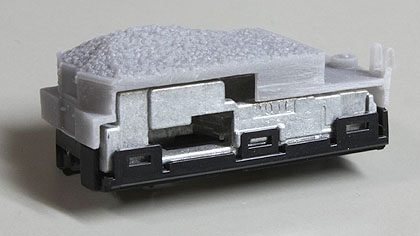

内部のダイキャストフレームと集電装置を、外壁が肥厚して内寸が狭くなったテンダーにはめ込みました。

底のツメがパチンとはまり、特に問題なく付きました。D50のときにも一通り調整してあったのでうまくいきました。

このダイキャストフレームが付かないと、ドローバーも付かないので、エンジンとの連結がうまくできません。

樹脂の厚みが邪魔になるため石炭部の側板は省略しており、石炭部はダイキャストフレームの上に乗る格好です。

これで無理なくテンダーの上下は組み合わせられます。

このあと、念のためエンジン部を積層ピッチの細かい0.02mmでも造形してみました。やはり0.04mmのほうが表面の縞模様が目立たなかったため、0.04mmで行くことにしました。

どの程度の積層ピッチが適しているかは、モデルの形状によっても違います。

最終出力

今までの試作結果を踏まえて、最終出力しました。

久々に露光面のFEPフィルムも交換しました。以前はAnycubicの純正フィルムを使っていましたが、今は他社WANHAOのフィルムを使っています。純正よりずっと安いですし、数回使っても形痕が付きにくく、長持ちして好印象でした。

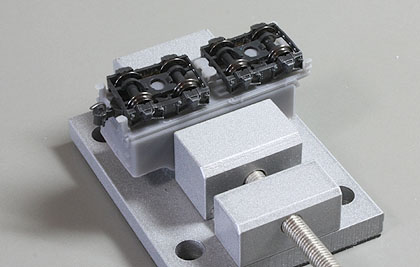

ついでにプラットフォームのレベリング調整も久々にしました。紙を挟んで水平になるように1本のネジを締める作業で、一度やれば調整が狂わない限り(初期層の定着に失敗しない限り)必要ありません。前回やったのは半年以上前でしたっけ…。

テンダーの上部やボイラーの下部などの開口部は、事後の数日間で開いてきてしまうことがあるので、おまじないに開き止めをしていました。

2次硬化を複数回やったりして、コチコチに硬化させておくと、ある程度は抑制できるような気がします。紫外線を当てすぎると劣化が早まるかもしれませんが、どうせ傷んだら再出力すればいいものですし。

歪んできてしまったら、ドライヤーで温めて気長に修正します。初めのうちはちっとも柔らかくなりませんが、ある温度を境に急にフニャフニャになってしまうので要注意です。

完成

表面の平滑化などの後加工はまったく行っていません。塗装はアクリジョンのつや消しブラックです。

ナンバープレートは手持ちの何かを付けました。

3DプリンターのD51 (拡大写真)

今回作った劣化版です。次のKATOと並べると無残ですが現実を晒します。

KATOのD51 (拡大写真)

KATOのD51標準形(初期ロット)です。

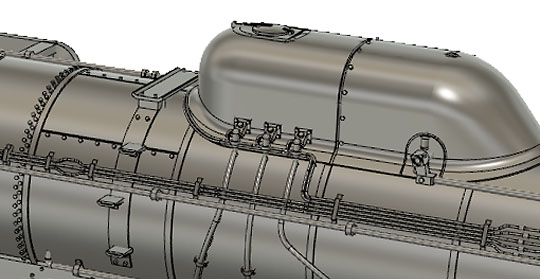

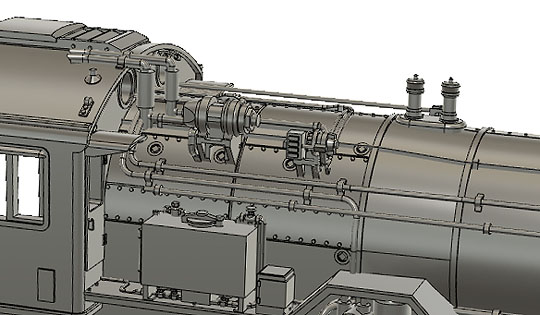

ボイラー上の3Dデータです。

なぜかドームだけは、3Dプリンターを買う前から作ってあったので、載せるだけで終わりました。

データ自体は、3Dプリンターがなくても、いつでも作れるものですから。

造形結果です。もともとシャープには出ないのと、アンチエイリアスを使ったため、拡大するとボヤッとした感じです。

ただ、幅0.1mmの空気作用管とか、パネルの継ぎ目の溝など、細かいところも一応視認できる程度には出ています。

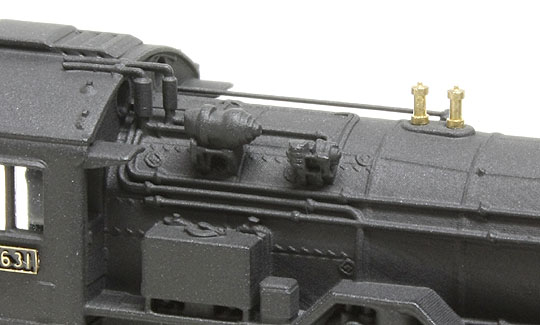

キャブ前方の3Dデータです。

造形結果です。拡大すると何だかよくわからない形になっている箇所もありますが、原寸で見ると私の普段使いなら十分行けそうです。

実は塗装がつや消しなのでごまかしがきいています。表面には細かい線やドットの粒状感もあるため、光沢塗装にしたいときには表面処理が大変です。そのままでは半光沢でも見苦しくなります。凸凹したディテールが多いと表面処理が難しいので、後処理しやすいようにディテールを整理し、配管類は真鍮線の後付けにするなど工夫したほうが楽かもしれません。それならメーカー完成品の改造でいいや、という境界線もどこかにあると思います。

電車に比べて蒸気機関車は楽だと思います。連続した平面は少ないですし、微妙な曲面もありませんし、大きな曲面ガラスもありませんし、完全なつや消しでもなんとかなります。

でも実際に電車を3Dプリンターで作っている方もいらっしゃいまして、その技術力には感嘆するばかりです。しかも編成で揃えていらっしゃったりするんですよね。

試作品の一部です。事後変化などを見るためにとっておいています。グレーの成型品は反りや歪みが出ていますが(あるところで止まります)、中央のクリアーの成型品はまったく変形していないようです。やはり穏やかに反応する樹脂は、その後の変化も少ないのかもしれません。

(おわり)

●関連リンク

これまで低価格3Dプリンター Anycubic Photonで作った蒸気機関車

・8620

・C55流線形

・C59戦前形

・D52改装形

・190形(官設鉄道8号機タイプ)

1 [2]