Nゲージ蒸気機関車>蒸機の工作>にせD50(3Dプリンター)

にせD50(3Dプリンター)

2016.1.3/2016.3.3

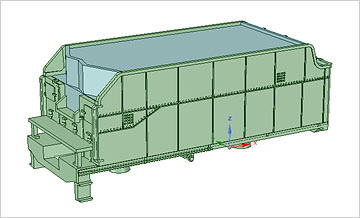

3DCADで作成した鉄道模型のデータが、実際に出力するとどんな感じに見えるかという感覚を覚えたく、そのためには好きな機関車を作るのがよいだろうということで、D50を出力してみました。

試作していった過程を順にご紹介します。

[1] 2

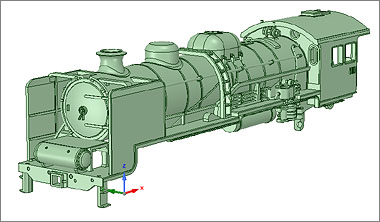

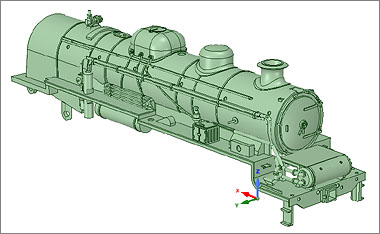

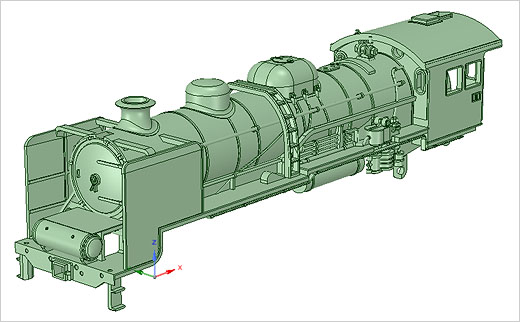

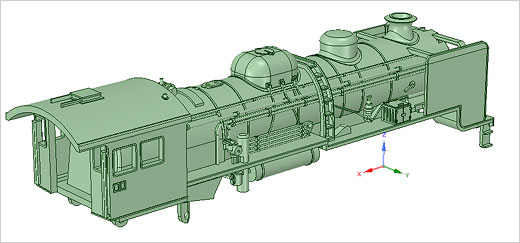

データ作成

まず無料ソフトでデータを作りました。

前回の転車台の操作室(3Dプリンター)では123D Designを使いましたが、DesignSpark Mechanicalも良いと伺い、そちらを使いました。要領は同じなので特に戸惑いはありませんでした。

1点、3D画面を操作するスピン方式のみ、デフォルトの「アークボール」を「ターンテーブル」に変更して使いました。自分としてはそのほうが、どうドラッグすればどう向きが変わるのか、わかりやすかったです。

道具は違えど、作成手順は普通の工作と同様でした。紙の蒸気機関車ともほぼ同一です。自分の頭の中にある工作の要領なんて決まっていますものね。誤って開けた穴の位置をちょっとずらす、なんていうことも簡単なのはありがたいです。もっともデータの段階では、実体としての穴はまだ存在しないんですけど。

使ったPCは3、4年前の安物(一応64ビット)でRAMも4Gですが、ストレスはなく十分快適に使えました。

どの程度の寸法にすれば、出力後にどう見えるのかわからないので、とりあえず金属キットで慣れた寸法感覚を基本とし、強度確保のため肉厚を増すことを心がけました。

…が、無駄に細かくしがちです。各部が見えないほど小さな模型を作っているということが、拡大された作業画面からは実感できません。小さい鉄道模型にふさわしくディテールのコントラストを上げ、太く、厚く、はっきり作ろうとしているのですが、画面上では細い配管もコンクリートの柱のようにゴツく見え、なかなか受け入れられません。

実際の造形では見えないばかりか、データ量を増やしてしまうだけの無駄な丸み付け(フィレット)も、不用意に施してしまいます。

下廻りと一度では合わないと思いましたので、最初に値段が手ごろな出力サービスに出し、感じを見てから修正しようと思いました。

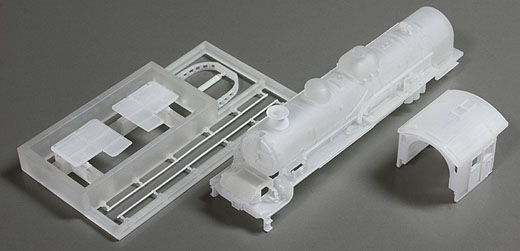

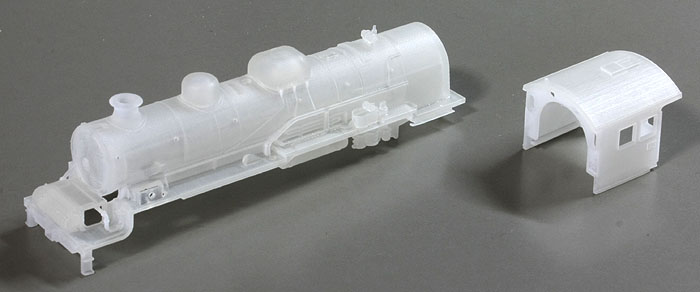

試験打ち

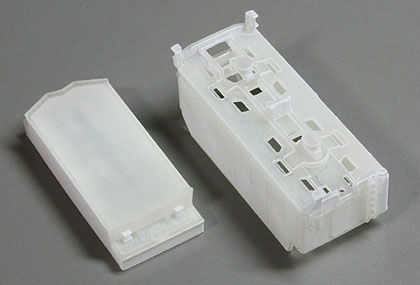

強度確保のためと考えて、なるべくディテールを一体化するようにしました。しかし入り組んでしまうと、サポート材が付けられない等で出力を断られてしまうかもしれません。

まずは、制約が少なそうなHD3500Max(Projet 3500HDMax)で出力を依頼しました。サポート材がロウでできており、工場では熱で溶かして取り除く(らしい)ので、多少ごちゃごちゃした形でも大丈夫だろうと…。

弱点として、サポート材と接する部分は極端にザラザラになり、積層の跡がはっきり見えます。そこを割り切って使います。

アクリルのXtreme High Definitionモードで出力してもらいました。今までの動輪や転車台操作室に比べると、部品の数も多く体積も大きいですが、意外と安く1万円はしませんでした。

機関部は最長約86mmです。高精細では最大出力サイズが小さいので、念のためキャブは別体にしました。データ上はボイラーとランボードも別々にしてありますが、たぶん大丈夫だろうと(根拠はありません)一体化して注文しました。ハンドレールは種車の金属ハンドレールを流用する予定ですが、一応樹脂でも試作しようと思い、太めに0.5mmで作りました。それでも細すぎて形を保てないことは出力されてからわかりました。

デフはなるべく表面にサポート材による縞模様が出ないよう、出力の最上面になることを期待して、本体とは別にしました。ただし最上面であっても、均しローラーの縞模様はできます。

デフや細い部品は、工場でのサポート材除去や発送作業の際に破損しにくいよう、枠を作って囲みました。これが結構面倒でした。

仮組みしてみました。部品同士はぴったり合いました。積層造形ですから方向によってはあっさり折れてしまうので、細い部分の取り扱いは恐怖です。デフ上部のステーなど、輪切り方向に積層されていますから、すぐ折れました。

デフは若干曲がっていたので、軽く温めて直しました。ドライヤーをかけたりすると、想像以上に早くフニャッとなってしまうので要注意です。

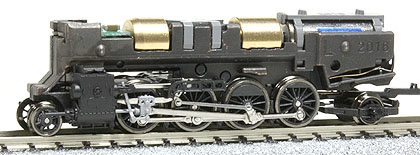

黒や金色のパーツは種車等からの流用です。カプラーなんて考えただけで作るのが面倒です(笑)。このほかにつかみ棒がありますが今は忘れています。

まだ、サポート材の付いた位置のザラザラを掃除していないので、そこだけ石膏が付いたようになっています。

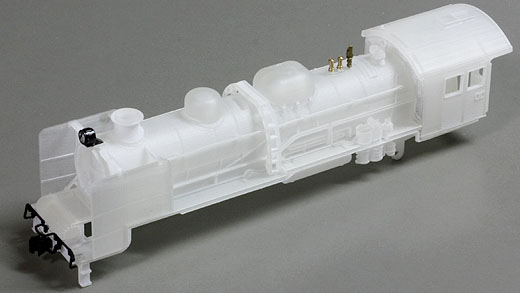

動力部はKATOのD51 498(最新ロット)です。これに合わせて上廻りの内寸などを決めていきました。

ダイキャスト部分の切削がいらない構造にしたので、下廻りの加工は最小限で済みます。シリンダーブロックのプラ部分やモーションプレートの上部などを少々カットするだけです。シリンダーブロックの金属部分はランボードの上部に顔を出すようにし、削らなくてもよいようにしました。

簡単・確実にするため、動輪はC12です。最新のD51なら第一動輪はそのまま交換できます。ただし主動輪とゴムタイヤ付き車輪の位置が違うので、第二・第三動輪の輪心とギヤ軸は組み替えています(KATOのD51とC12を比べていただきますと、何を言っているのかわかると思います)。

分売されていないので集めるのが大変でした。1両分では足りません。

アクリルの車体が動力部にパチンとはまりました。微調整は必要ですが大きな位置の問題はないようです。

事前に3D画面で確かめてはいますが(CTスキャンのように、連続して断面を表示できる)、内部機構が接触していないかちょっと不安です。

走らせると…普通に走りました。

スケルトンなので光がど派手。これでは黒塗装しても透けてしまうかもしれません。もしそうなら光源を撤去しようと思います。

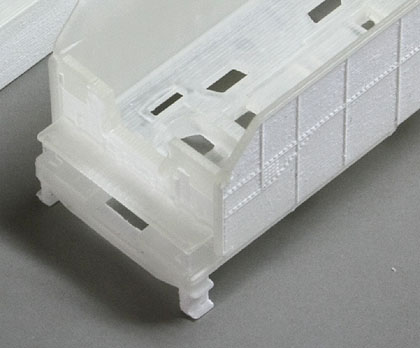

塗装前の表面の様子

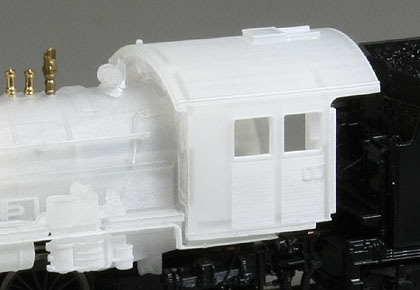

サポート材が付いた箇所の表面がどのように見えるか、塗装前の状態を拡大してご紹介します。

窓のフチなど細い部分も結構きちんと出力されていました。

2つの窓の直下からキャブ最下部まで、側面に帯のように真っ白な部分がありますが、これが窓のフチを支えるためのサポート材が付いていた箇所です。そこだけ積層の縞模様が目立ってざらざらになっています。これを消し去るのは困難です。

ちょっとした窓のフチとはいえ、その下の壁よりも外側に出っ張っているのですから、サポート材で支えないと造形できません。

4面と屋根をばらばらにして平らに並べ、すべての面が上を向くようにすればこの模様は防げるかと思います。ただしこの機種の場合、最上面特有の別な模様は付きます。

デフの表面についているちょっとマイルドな縞模様が、その最上面に付く模様です。

素材が透明なので、裏側のリブがいい加減なのがもろ見えですね、恥ずかしい…。

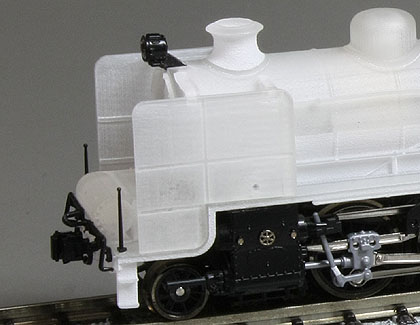

ところでボイラーの下半分も、上半分と比べて白いザラザラになっているのがわかると思います。これも、ボイラー下側はサポート材で支えないと造形されないからです。煙突のくびれの部分がザラザラなのも同じ理由です。

デフのフチは0.15mmの浮き出しです。この機種では0.15mmならほぼ確実に造形されます。

デフの厚みは0.8mmとし、前側は順次薄くしています。最前端はフチの厚さを含めて0.45mmです。画面上ではガマンできなくなるギリギリまで厚くしたつもりだったのですが、出力結果を見ると、もっと厚くしても問題なかったです。本当に、画面と実物では見え方が違いますね。

こちらは反対側で、デフを外したところです。

公式側よりも上のほうまでザラザラになっていますが、これは高さの中ほどにある配管が太く出っ張っているため、その下側すべてにサポート材が付いたからだと思います。

ディテールのモールドが込んでいる箇所をクリーニングするには、金属工作で使うマッハ模型のキサゲ刷毛(0.06mm)が便利でした。それでこすると結構きれいなザラザラ?になっていきます。アクリル自体は割合硬く(積層面に沿った脆さはある)、他のディテール類がすぐつぶれてしまうことはありませんでした。

特に白くザラザラした部分をキサゲ刷毛で整え、歯ブラシにクレンザーを付けて磨き、中性洗剤で洗い…を繰り返して、塗装しました。

サポート材のロウが残っていると塗装がすぐ剥がれてしまいます。アルコールに短時間漬けるのがよいという人もいます。漬けすぎると弱くなるそうです。

塗装後

塗装したところです。表面がもともとざらざらなので(追求する人は追求してピカピカにされると思いますが…)、塗装が成功しても失敗しても差が出ないような気がします。

ちなみに、先ほどまでの拡大と違い、これぐらいの感じが実際の見え方に近いです。私の使っている17インチPCモニターの場合ですけど…。

このように煙突・ドームから主要な配管、コンプレッサーまですべて一体になっているキットが私の理想のひとつでした。簡単なので。でも商業的にはなかなか成立しないようです。仕方ありません。

出力前(いわば脳内)

出力・組み立て後

困ったのがナンバープレートです。市販のエッチングに頼るしかありませんが種類は少ないです。あるだけありがたいという感じです。

ナンバープレートは、付けた瞬間にマジックが生まれますから重要なパーツですね。

蒸機が廃止されるとき、駅の傍らに解体を待つ車体が何両も連なっていたのを覚えている方もいらっしゃると思いますが、ナンバープレートを外されると、まるで命を奪われたように見え、悲しい思いをしましたよね。

出力前

出力・組み立て後

塩ビ板でガラスを貼ってみました。外壁の肉厚を0.9mm(うち窓のフチ0.1mm)としたので引っ込みすぎ、貼らないほうがよかったかもしれません。

3Dプリントでは(少なくともこの機種では)はめこみガラスが作れるほどの平滑度は出ないので、ぴったりの大きさに透明板をカットして落とし込むか、彫刻機などを使うしかないように思います。ガラスのツライチ感が重要な電車だと大変そう。

にせD50 エンジン部試作(1)

ここまででも色々なことがわかり、とても勉強になりました。

(拡大写真)

現実をご覧いただくために、恥をしのんで拡大画像を用意しました。結構生々しいです。

「うわぁ、これは使えないな」と感じる方と、「割とイケるじゃん」と感じる方に分かれそうな気がします。

簡単な割に使えそうだと感じています。私は眼が老いているのでハッキリは見えないんですヨ(笑)。

ライトの光漏れは、塗装してしまえば大丈夫でした。

まだ調整したほうがよい箇所も少しずつ見つかり、今後のデータ修正のために色々メモしています。

テンダーもデータは作ってみましたが、未造形です。

どうしようかなと。

2週間後です。

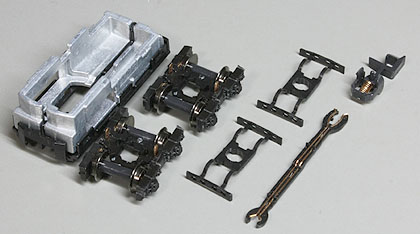

テンダー試作(1)

やはり一度造形してみることにしました。画面でいくら眺めていても、それ以上何もイメージできませんでした。

テンダーは元になるD51の機構がそのまま入るようにしました。

あちこちの寸法をぴったり合わせる必要がありますが、ものさしと普及品のノギス程度しか持っていないので、大した計測はできません。

元のテンダーから目分量も交えて寸法を拾ったら、それを元に色んな型紙を作ってもう一度あてがってみて、少しずつ正しい寸法を得ていきました。

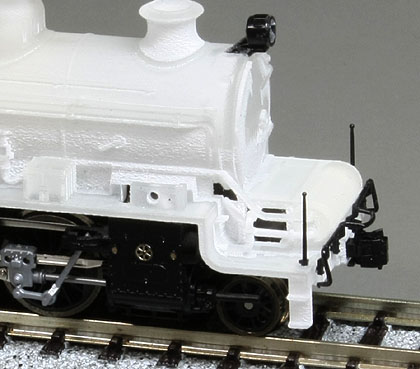

テンダーの外側には特徴的なリベット列があります。

当初、ひとつひとつ角を丸めて並べていたら、最終出力ファイル(STL形式)のファイルサイズが急に膨れ上がってしまい、途中でやめました。このままだとプリントを受け付けてもらえない…という様子でした。

STL形式というのは細かい三角形の集まりですから、小さなものでも曲面がたくさんあるとデータ量が膨大になってしまいます。

たぶん、出力すると細かいラウンドは見えなくなるだろうと思い、部分によって単純な円柱や角柱も並べてみました。また縦方向のリベット列は、試しにただの直線浮き出しにしてみました。最終的にどれを採用するかは決めていません。

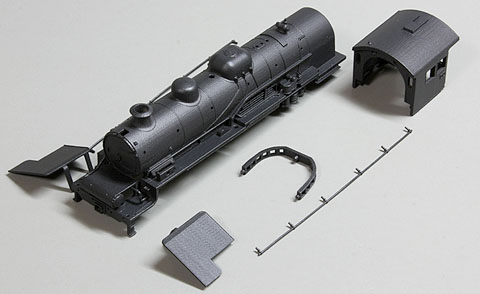

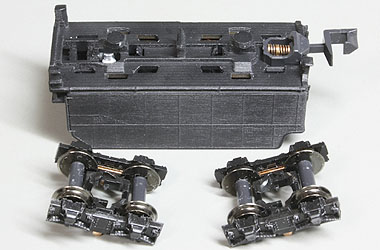

元のD51から移植する部品です。後加工を少しでも減らしたかったので、テンダーの中身、台車、カプラー、ドローバーをそのまま使えるようにしました。

塗装さえ終えれば、あとは部品をパチパチはめて終わりなので、楽なはずです。

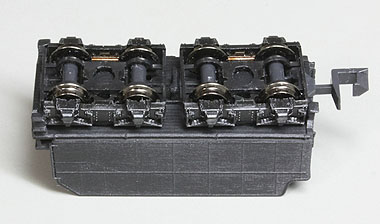

中身を内側から差し込み、カプラーポケットをはめ込んだところです。

前後の台車の間隔がD51のテンダーより狭いため、データ作成の際に何とかする必要がありました。

ドローバーをはめ込むダイキャストの出っ張りの位置はそのままにして、同じ位置にあった前側台車のセンターピンを後ろにずらしました。台車集電板の通る穴や、フランジの逃げの穴も一緒にずらしました。

台車をはめたところです。そのままでは前後の台車の端が、少しステップや後端梁に当たってしまいました。

データのほうも修正しますが、強度維持のため太さや厚さは確保したいので、ここはむしろ台車のほうを削ったほうが良いように思いました。台車を削るのは簡単ですし、別売パーツもあるからです。

(拡大写真)

一体でそのまま造形したため、側面にはすべてサポート材が付いてザラザラ・縞々になりますから、まるで木造テンダーですね。

なお上に載っている石炭は別途用意したもので、3D出力ではありません。

にせD50 試作(1)おわり

(拡大写真)

テンダーと合体した第一試作です。

エンジン部の試作の際に、樹脂で作ってみたハンドレールはボロボロになったので、D51のパーツに交換しました。

一両全体の表面の様子が揃ったため、手作り的なボロさはしょうがないとして、このままでも結構楽しく遊べます。

データを修正したほうがよい箇所は、やはり結構たくさん見つかってきました。全体的に細部を修正し、足りないディテールも加えてもう一度ぐらいHD3500Maxで試作したいところです。

ただ、3D出力を依頼してから結果が出るまで非常に日数がかかることがあるので、自分のペースだけで進められるわけではありません。ここは仕方ないです。

まだ空き時間を拾いながら進めていきます。

[1] 2