Nゲージ蒸気機関車>蒸機の工作>にせD50(3Dプリンター)

にせD50(3Dプリンター) その2

試作である程度のことがわかったので、修正・追加のうえ、もう一度出力してもらいました。

2016.3.3

1 [2]

〜2回目〜

強度面や、見た目の彫りの深さの調整や、寸法ミスの修正のほか、前回は作っていなかったディテールの追加も行いました。

引き続き、Projet 3500HDMax(HD3500Max)のXtreme High Definitionモードで出力してもらいました。

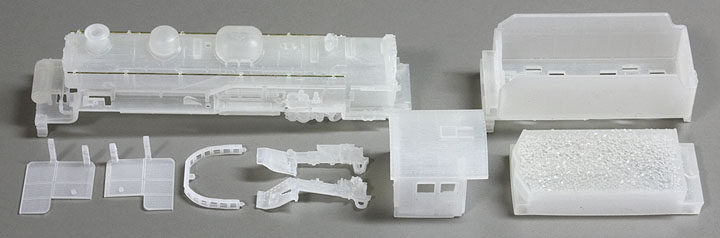

今度は全パーツをまとめて出力しました。前回作っていなかった、従台車のバネなど後部台枠パーツも作りました。

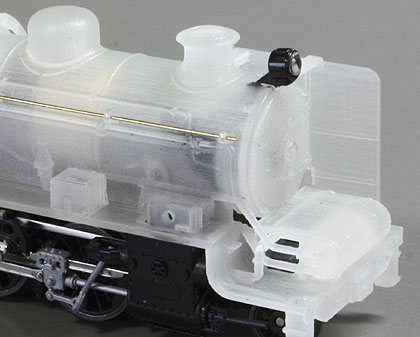

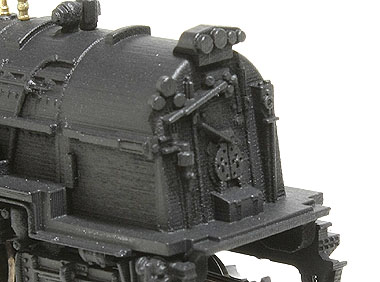

今回は前回よりボイラーがきれいに出力されていました。前回とは見た目にはっきり違い、ザラザラの程度が良くなっています。これはラッキーでした。

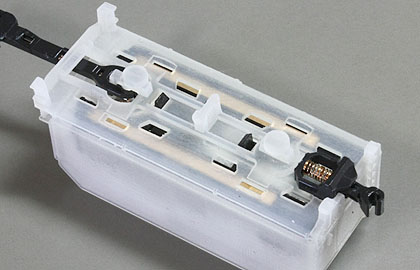

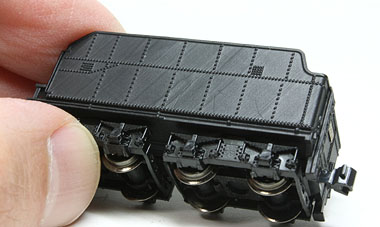

テンダー裏側は、いくつかの爪の背側の余裕を増やし、分解のときに外しやすいようにしました。

従台車との当たりを避けようと、カプラーを少し後方にずらした影響で、カプラーの首振りがいまいちでした。ヤスリで端梁の開口部を削ってデータも直しました。

ほか、前方のドローバーの取り付け部も動きがあまり良くありませんが、R249は通過できたので、まあ何とかなると考えて抜本対策はしませんでした。強度的な問題で、あまりこれ以上の寸法変更をしたくなかったのです。

前回ライトのはめ合いが悪かったので、開口部の形状を修正しましたが、今度は固くて入らず失敗。直したつもりなのに悔しいです。採寸ミスと、見込み寸法不足でした。結局手作業のヤスリがけが入りました。

ハンドレールは取り付けステーを本体と一体にし、別途用意した0.3mm真鍮線を前から刺し通すように変更しました。

相当太く作ったはずなのに、造形されてみるとまだ強度不十分に見えます。とりあえず、様子見です。

デフ上部のステーやデッキ下のステップも、少しでも強度を増そうと見苦しいほど太くしました。それでも特にデフのステーは、触るだけで取れそうで取り扱いが怖いです。輪切り方向に積層されているので、ポッキリいきそうです。

塗装

クレンザーと中性洗剤で洗い、超音波洗浄機で洗浄すると、モワーッと白いサポート材が浮き出して水が濁ってきます。

これを3回ほど繰り返してから黒に塗装しました。

塗装前は各部のディテールが不明瞭ですが、塗るとよくわかります。

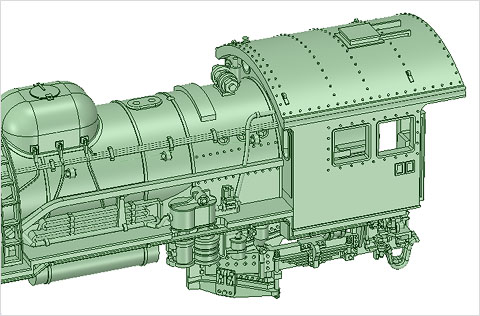

元データがどんな感じに造形されるのか、拡大写真を淡々と並べます。PCモニターなら、大体実物の2倍以上に表示されていると思います。

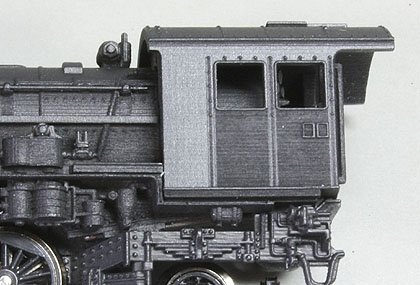

キャブ屋根と窓周りにリベットを付け、どの程度に出力されるか感じを見ました。

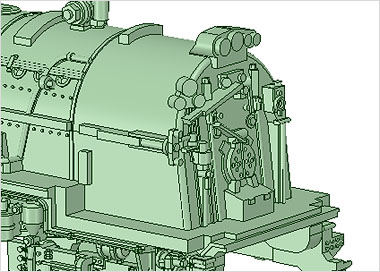

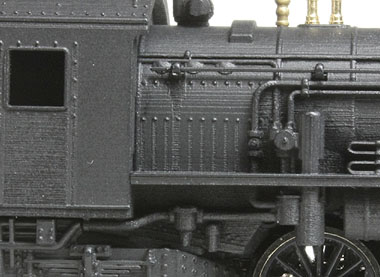

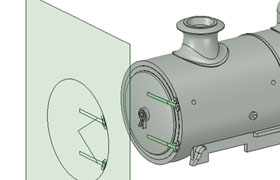

ボイラーは各部の彫りの深さを増し、空気作用管等を付けてみました。

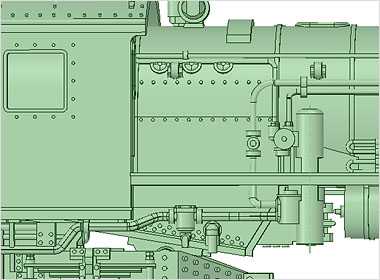

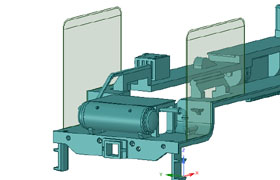

前回はD51のキャブ下パーツを流用していましたが、実は取り付け脚の位置の関係で、きちんと付けられていませんでした。今回はパーツ自体をD50向けに新製しました。

屋根のリベットやボイラーのディテールは、概ね狙ったとおりに出力されていました。

キャブ下パーツはD51のパーツと違って柔軟性がないので、誤って付けたままボディーを外そうとすると、取り付け部が折れそうです。そんなときに外れやすいよう、わざとはめ込みは浅く作っておきました。

それが原因で通常の取り回し時にも落ちやすくなってしまい、結局両面テープを併用しています。

窓下にはフチを支えるサポート材が付くため、下までシャッターを下ろしたような積層痕が目立ちます。これは前回もそうでしたが、リベットが付いたためにさらに範囲が広がり、また窓下のリベットは積層痕にまぎれて不明瞭です。

この3Dプリンターでこれを解決するには、キャブの一体構造をやめ、前後左右の面をばらばらにし、平らに並べて造形するしかなさそうです。

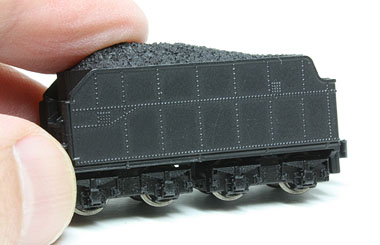

第1試作で検討したテンダーのリベットは、すべて円柱タイプに統一しました。 しかし、前回よりもテンダー側面の積層痕がきつく、小さなリベットはほとんど見えなくなってしまいました。 光の加減によって、うっすらとわかる程度です。

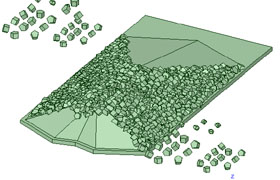

今回は石炭も3D造形しました。組み立て後に盛り付けるのは30分もかかりませんが、3Dでデータを作るには3日ぐらいかかりました。何やってるんだか…。

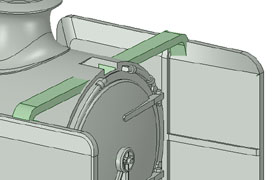

焚口ぐらいは付けようと、色々な造形方法を試しながらテキトーなバックプレートを作りました。

適当どころか、でたらめもいいところです。ただ、組み立て後は見えなくなりますので。

何となく逆転器ネジのような出っ張りを付けていましたが、データ段階での干渉チェックを忘れており、キャブをはめ込んだときに椅子に当たってモゲてしまいました。享年5分。

キャブ前のボイラー側面には2列のリベットを付けました。上の列は上部の曲面上、下の列は垂直な面にあります。

垂直な面にある下列のリベットは、そこからずっと下までサポート材が付き、その跡が残っています。上の列は曲面上のため、サポート材が付かなかったようです。

試作(2)完成

ナンバープレートや後付けのパーツ類は、最初の試作品から剥ぎ取ってこちらに移しました。

今回はボイラーが割ときれいに仕上がっていたので、ボイラーはこのまま最終パーツとして使います。

デフやハシゴもこのままとしました。

リベットを飲み込んだキャブやテンダーの積層痕も、すぐ見慣れてしまうので、これで終わりにしてもよいかと思ったのですが、

無理にリベットを作らず、第1試作のような表現でもよいかなと思っています。

一体造形のままで、さらにリベットもそれなりに表現する方法がないか、最後に別な出力方法も試しました。

〜3回目〜

キャブとテンダーの改善のため、そこだけ3回目の出力です。今度は奮発して、光造形方式のDigitalwax028(DWS028)で出力してもらいました。

どうなりますか…。

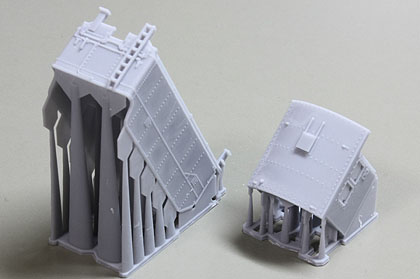

造形出力後のテンダーとキャブです。側面のリベットがきれいに出ているのがわかり、本当にホッとしました。

ご覧のようにサポート材の柱が林立しています。これが多くの光造形方式の特徴ですね。依頼した注文サービス会社で付けてくださったものです。なるべく表面に付くサポート材が少なくなるよう、造形の角度が考えられています。

事前にサポート材が付く位置は知らせてもらえました。実際の造形経験の浅い素人(わたくし)が妥当性を判断できるものではないので、完全にお任せしました。

前面のほか、形状保持のため、内側にもたくさんサポート材が付きます。

外側の柱から順に、超音波カッターやニッパーでカットしていき、最後にはヤスリで仕上げました。この素材は多少の柔らかさがあり、プラ模型の樹脂に近い印象です。ただし積層ですから向きによっては割れやすいでしょう。

約1時間でサポート材は除去できました。

異なる3Dプリンターで出力した部品同士が、ぴったり合います。

表面の積層模様は目立たず、リベットがくっきり出ています。Digitalwax028は、HD3500Maxに比べ、ディテールが若干強め・太めに出るような気がします。

広い平面部があるため、積層の模様が全然ないわけではありません。DigitalWax028はHD3500Maxと違った出方をします。

半光沢塗料を塗り、一番目立つ光の角度にしたところです。ディテールは潰れずによく出ていますが、積層痕そのものはあります。

積層痕がまったく見えなくなる角度も結構あり、特につや消し塗装の場合は目立ちません。どんな見方をしても、細かいディテールがよく見えます。

すごいプリンターだと思いますが、その代わり出力費用はHD3500Maxの数倍です。ここぞというところに絞って使うことになります。

一方HD3500Maxのよさは、サポート材の付加や除去をあまり気にしなくてよいことかと思います。サポート材が付けられないために、あるいは除去できないために、せっかくのデータが造形できないことは少ないように思います。もっとも、ロウでできているサポート材の溶解除去作業は、注文サービス側の手作業で行われているのですが…。→サポート材の除去をユーザーが選択する注文サービスもあります。

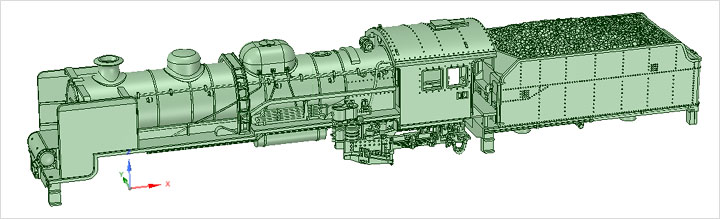

D50 完成

これで、初めて3DCADで作ったD50は終わりにしました。KATOの動力のおかげで、走らせて楽しむことができます。

モーションプレートがD51のままであるなど、にせ要素は残っていますが、結果には概ね納得しています。当初の目的であった、データ上のディテール寸法と出力後の見た目の関係を知ることも、この工作の範囲ではある程度できました。

一体造形のまま、後加工をまったくせずに通用するものかどうか、ということも多少わかりました。期待度によります。

データ製作時間は、修正含めて150〜200時間ぐらいだったかと思います。手元でのハンダ付け作業と比べ、思い切り拡大した画面上での作業は楽でした。それに蒸気機関車は、板と筒と箱の組み合わせですから、形を作るのも簡単です(簡単=時間がかからない、という考えではありません)。

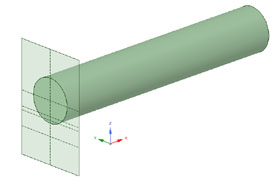

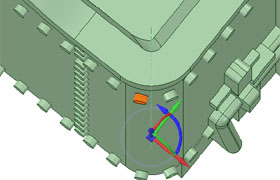

最後までDesignSpark Mechanicalを使いました。機能はたくさん覚えられないので、スケッチ・プル・移動・投影など限られたものしか使っていません。

作った部品を左右反転してコピーする機能があれば、もっと楽にできたのにと思います。間にミラー線を入れておき、片側で作図していけば、反対側に反転図形もできていくという作り方はできますが、一度片側に作った形をミラーコピーすることはできません。

反転したい部品をSTL形式で書き出し、外部のツールで反転させて読み込む方法も紹介されています。ただしこの方法では部品の持っていた曲面の情報は失われ、曲面としての編集は一切できなくなります。STL形式で出力した時点で、曲面は無数の三角形の集まりに不可逆的に変換されてしまうからです。

|

|

|

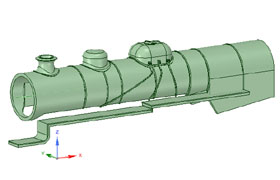

| 円をスケッチしてプル | ドームを作って本体に移動するところ | 砂撒管をボイラーに投影 |

|

|

|

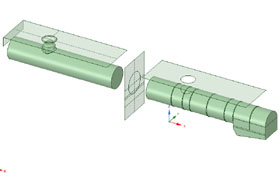

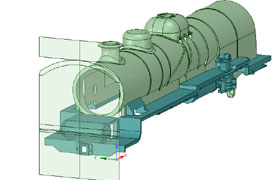

| 配管のねじれでSTL出力のポリゴンに隙間 | ランボードをスケッチしてプル | キャブの断面をスケッチ |

|

|

|

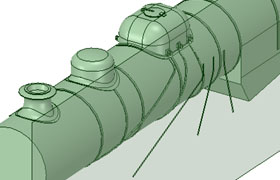

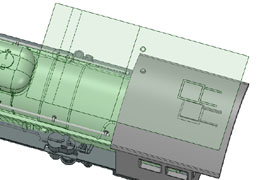

| キャブ上のスケッチを屋根に投影 | 配管位置を投影後、配管断面を描きスイープ | 煙室扉ヒンジをプルして移動 |

|

|

|

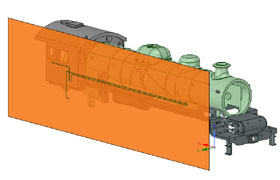

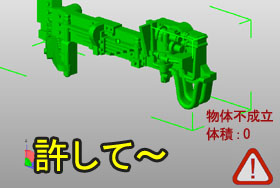

| デフのスケッチ面を立てる | デフ後部は厚いので傾斜角を前後で逆転 | 油断するとSTLエラー、直るまで中断 |

|

|

|

| テンダーの丸みに合わせリベットを移動 | STLエラーは忘れたころに | 石炭のつもりの5角柱を配置 |

最初は作業速度も快適でしたが、終盤はディテールが多くなり、交差する線や面も増えたため、プルや投影のたびに計算速度が目に見えて遅くなっていきました。1回のプルに数分かかったり、半日かけても終わらなくなったりすることもあったので、適当な位置でボイラーを輪切りにして、その範囲だけで編集したりもしました。

よくわかっていなかったため、すべてのパーツを常にひとつのボディに結合していたためです。一度分割した部品同士を再結合できなくなることもあるので、分割したらまず結合してみて、確かめてから作業していました。

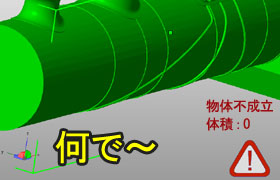

結構厄介なのは、3Dプリンターで造形するためのSTL形式で出力してみると、たまに三角形のポリゴンに隙間が開いたりして、造形できないデータになってしまうことでした。面が閉じていないと物体として存在できず、体積もゼロになってしまいます。こうなると原因を突き止めて、元データを調整するのに丸一日かかったりします(リベットの位置をちょっとずらすだけで直ることも)。何か新しい形を作るときは、面倒でも操作のたびにSTL形式で出力し、チェック用ソフト(Netfabb Basic)で確認しながら進めました。それを油断していた時に限って、かなり前の操作に起因するエラーが起きていたりします。

なおごく初めのうちは別として、STL出力時のオプションで、解像度を「高」に設定しないと、出力データが必ずエラーとなりました。小さい曲面の突起物が多いので、粗いピッチの三角形はうまく敷き詰められないことがあるのでしょう。

→それが、形状によっては解像度「高」でエラーになり、「低」でエラーが出なくなることもあり(当然、表面はカクカクする)、難しいものです。エラーの出ない部品を、90度倒してSTL変換するとエラーが出るようになることもありました。つまり、STL変換するプログラムの手法にも関係しているのだと思います。

3DCADデータ

完成した模型

このお話はこれでおしまいですが、今後メーカーからD50/D60のプラ量産品が、最新仕様で発売されるのも夢ではないと、私は信じているものです。

KATOからもC12やC59まで発売されるようになった現在、あれほどの立派な働きをした機関車が発売されないわけがない!と妄想して待ってみるのでした。

(おわり)

●関連リンク

D60(3Dプリンター)

8620(3Dプリンター)

にせC55 2号

転車台の操作室

1 [2]