8620(3Dプリンター その2) Form2編

2018.1.2

前回の Projet 3500HDMax による出力から1年半経ちまして、今度は当時から話題だった光造形式のFormlabs Form2で出力してもらいました。

価格が50〜60万円と、個人の趣味でも(趣味だからこそ?)手が届く製品で、実際に模型製作に役立てている方々もいらっしゃいます。

Nゲージ蒸気機関車の出力用に向いているかどうか大変興味があったのですが、今はForm2を使った造形サービスもあるので、それを利用しました。

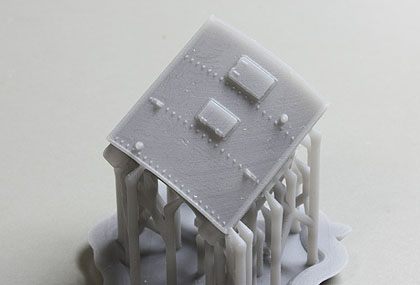

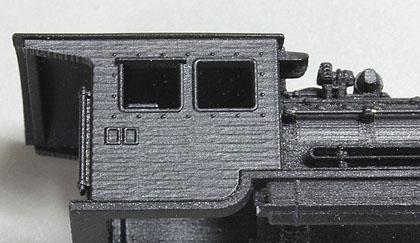

とりあえずキャブとデフ

D50やD60のときも、リベット類を積層痕に埋没させたくない部位は、光造形式のDigitalwax 028で出力してもらっていました。

Form2でも、表面がどの程度滑らかになるか、また細かいリベット類などがどの程度出力されるかが気になります。

Digitalwax 028もそうですが、この方式はランナーのようなサポート材がたくさん付くので、どこにどのように付いてくるかも心配なところです。

造形サービス会社によってはサポート材を付けたくない面を指定できるところもありますが、今回利用したところではできません。また、指定したところで素人の指定は的確でないことが多々あり、全体としてきちんと出力されなくなってしまうこともあります。そこで、一切口を出しませんでした。

注文してから1週間弱で出来上がりました。出力価格は2,000円台でした。Digatalwax 028の1/5くらいでした(注:たぶん注文する造形サービス会社によってまちまちです)。

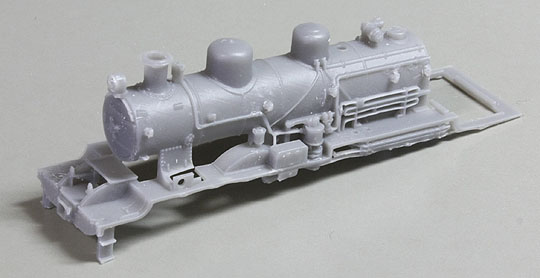

グレーの光造形で、一見するとDigitalwax 028とそれほど変わりません。使用樹脂の特性など詳しいことは不明です。

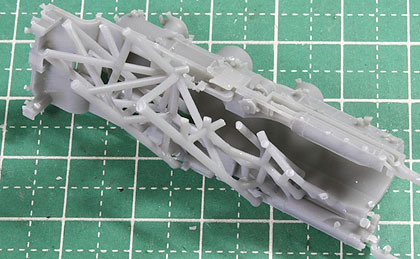

斜めに配置して造形されており、積層の痕も斜めに入っています。光造形の普通の姿で、特に困ったものはありません。

直径0.2mmのリベットも、厚さ0.15mmの天窓のヒンジも、きれいに出ています。

サポート材は、主に公式側にたくさん付いていました。

まあ、屋根には付いていなかったので、考えられる最悪の状態ではありません。これをきれいに取り除ければ利用の道が開けます。

樹脂槽から逆さ吊りで引き上げていく仕組みなので、サポート材がなければ引き上げられません。なるべく少ないサポート材で次の層を引き上げられるよう、部品が斜めに配置されています。

屋根と非公式側の壁は、引き上げの際の最下面になっているため、サポート材がありません。

積層の厚みと、水平面上の解像度は異なるため、面の傾きによって、ディテールの再現性や寸法精度には違いが出ます。

上面だとカチッと出ていたディテールが、側面では不明瞭になったりするなど。使うプリンターがどういうものかわかっていれば、あらかじめハッキリ出るような寸法でデータを作っておけばいいわけです。

私にはよくわからないので、今回はProjet 3500HDMaxで使ったデータをそのまま使っています。ちなみにProjet 3500HDMaxでは何が最適かも、決してよくわかっているわけではなく…。

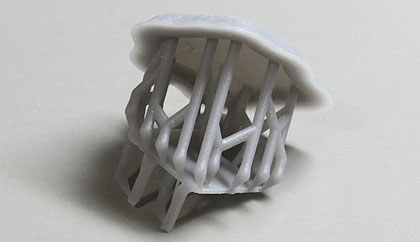

問題はデフです。左右2枚とも、表に出る平面部にサポートが集中的に付いています。

写真の下のほうにあるのがデフの本体です。謎のキノコかクラゲに寄生されたよう。

平面部なので、サポート材の切り口を仕上げるのが一見簡単そうですが、デフは薄いため、サポート材で引き上げる付近にどうしても歪みや厚みの違いが出てしまっています。切り口を平らにしただけでは、表面(特にフチのほう)が、ギョーザの縁のようにウネウネになっていたり、ちょっと角度が付いて曲がってしまっていたりします。

これはあんまりうまくいきませんでした。

裏側が引き上げの際の下面になっており、こちらにはほとんどサポートがありません。

薄いデフを本当に平滑に作りたければ、現在の3Dプリンターで無理をせず、プラ板や真鍮板などで作ったほうがよいかもしれませんね。

サポート材はやはり難物ですが、表面の様子やディテール再現はForm2で十分使える手ごたえを得たので、ボイラー部も出力してみることにしました。

ボイラー部

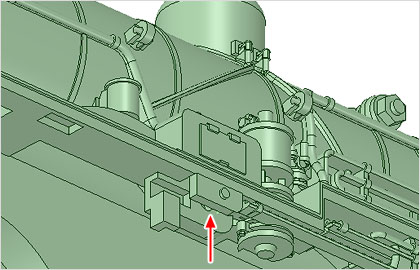

C50の下廻りを使うにあたり、どうしてもモーションプレート部分の収まりが悪く、削りすぎて脆弱になってしまったので、その部分だけ作りを変えました。

加減リンクをはめ込む穴や突起をランボード側に新たに作り(実機とは異なります)、ランボード側に加減リンクをはめ込むことにしました。

よって、上廻りの分離・組み合わせの際には必ず加減リンクの取り外しが必要です。

ほか、ライトを若干大きくしたり、ランボード下に合併テコ先端の逃げを作ったりと、前回の作例をもとに少々手を入れました。3Dデータなので寸法の微調整も簡単です。

注文したところ、データチェックの過程にて、Form2で出力するには細すぎる部分があり、破損の恐れがあると確認の連絡をいただきました。今回は、どう作ればどうなるかを知る目的が大きかったので、破損しても構わないからということで、そのまま造形していただきました。

どの程度破損が見られるのか、サポート材はどこにどのように付いてくるのか…ドキドキしながら数日待ちます。

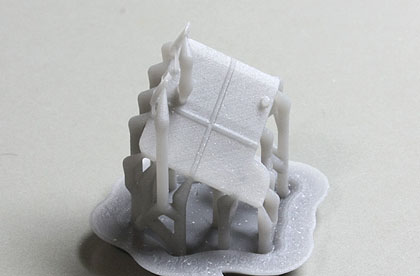

Oh

Oh

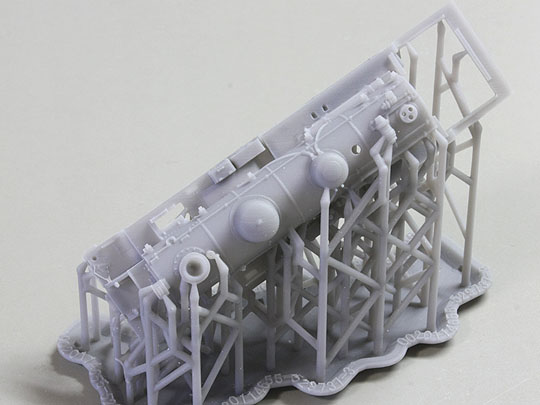

謎のオブジェといった感じ。

サポート材は公式側を中心に林立しています。非公式側は無傷。

造形金額は3,000円弱でした。

煙室扉にもいくつかサポートは付いていますが、ほぼ大丈夫。

よく見ると微妙に真円になっていないようです。吊り下げられている下部のほうが、若干垂れ下がるような感じに伸びているというか。あまりわからないと思います。

ライトのど真ん中に1本サポートがあり、これを取り除いて仕上げるのはちょっと面倒そうです。最終的にはカットしたあと、リューター用の小さい球状のビットを、手で回しながら凹面に仕上げました。

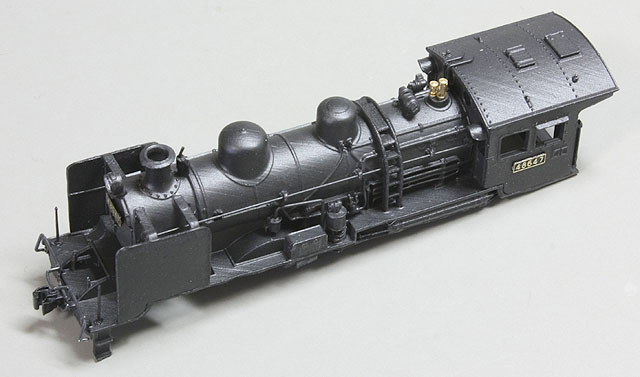

ディテール類はとてもきれいに出ていて、表面も滑らかなのはご覧いただけると思います。多少の凸凹があっても、この色と艶では目に留まりにくいんですよね。実際にはそれなりに斜めの積層痕はありますが、塗装するまではあまり目立ちません。

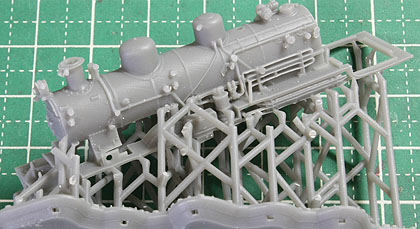

サポート材を除去します。

何から手を付ければいいか戸惑いますが、一番外側から少しずつ切り離していけば、次第に本体が現れてきます。

ニッパーでいきなりパチンとやると、細い部分が壊れることがあるので、超音波カッターがあるととても便利です。あまり力を入れずに切れるためです。

外側から2層ぐらいの枝を除去したところです。だいぶ様子がわかってきまた。

太さ0.2〜0.3mmの細い配管が浮き出た部分は少し波打っています。また、ランボードにもサポートがたくさん付いていましたが、その付近は厚みが変わったり、歪んだりしています。

HD3500Maxのアクリルに比べ、樹脂自体が少し柔らかいような気がします。薄い部分・細い部分は結構ふにゃふにゃな感じです。しっかりと厚みを確保できるように、モデルの形状を作り変えるなど、工夫したほうが安心できそうです。

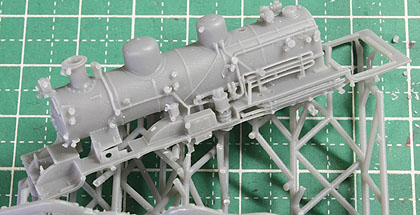

いよいよサポート材除去も最後のほうです。

けっこう 楽しい

けっこう 楽しい

枝が折り重なっていて複雑に見えますが、車体に接している箇所はそれほど多くありません。みるみる除去できます。

いくつか、硬化が十分でないところがありました(紫外線硬化の光造形式で時々あります)。UVランプなど持っていればいいのですが、ありませんので、太陽に当てようかと思ったら…

日が沈んでいました。

適当に、アルコールで拭いて削り取ってしまいました。未硬化のあたりは部品の変形があったり、ディテールが甘かったりすることもあります。

大体終わりました。

平面部よりも、ランボードの縁など薄いところ・細いところに付いているサポート材が難物でした。

切り口を平らにすることはできても、その周辺は部品自体が変形していることが多いのです。ご覧のようにそのままでは、ランボードの厚みが不均衡でぐにゃぐにゃに見えます。

もう少し、がんばらないとだめですね。

また、ハンドレールの取り付けステーにはすべてサポート材が付いていたため変形がみられ、真鍮線を刺し通す穴はふさがっていました。ピンバイスで開け直しました。

サポート材のない非公式側のハンドレールステーには、問題はありませんでした。

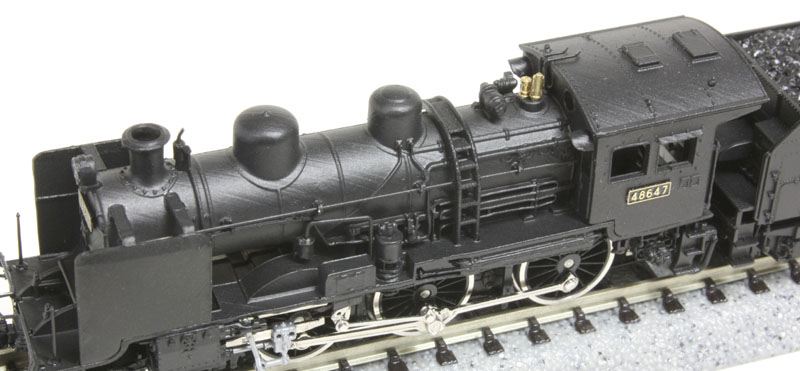

キャブやデフを取り付け、塗装前の仮り組みをしています。

ハシゴは前回のHD3500Max版から移植しました。

機構的に問題だった加減リンクもうまく収まり、走行も問題ありませんでした。

塗装

洗剤で洗い、アクリジョンで塗装しました。

枝状のサポートを切除して表面処理する手間がある代わり、HD3500Maxと違い、超音波洗浄機や物理的な擦り落としで延々とサポート材のロウを落とす手間はありません。

積層の縞々は、Digitalwax 028に比べると、ややはっきり出るような気がします。でもほんの少しの違いです。プリンター本体の価格に10倍の差があることを考えると、Form2はかなりよくやっているように見えます。

HD3500Max

こちらは前回の Projet 3500HDMax によるものです。

細い部分もカッチリ出ており、細い直線部分もまっすぐ出ています。ただ、ワックスのサポートと接する部分のディテールは、独特の縞模様に埋もれ気味になってしまいます。

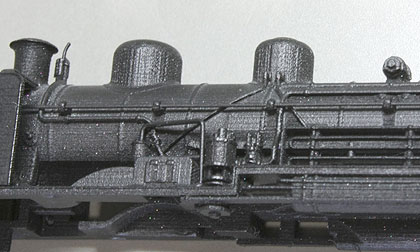

Form2

こちらは今回のForm2版です。

サポート材が付いていなかった部分は比較的滑らかで、ドームや煙突など、一般的なロストパーツよりも滑らかにできているところもあります。

光線の角度によっては斜めの積層痕が目に留まるところもあります。また細い部分や薄い部分は曲がってしまったり、サポート材に負けてしまうことろもあるようです。

HD3500Max

前回のProjet 3500HDMaxによるキャブ側面です。

リベットがサポート材の積層痕に埋もれるのを防ぐため、最上面に水平になるようにして造形しました。

リベットは埋もれずに出ましたが、最上面であっても、木目のような模様はどうしても付いてしまいます。

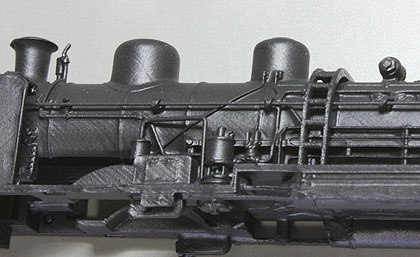

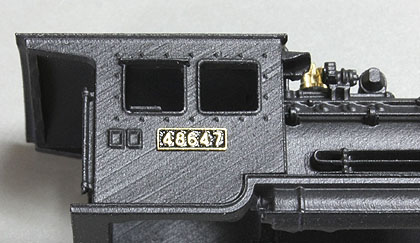

Form2

今回のForm2です。サポート材の付かなかった面で、表面はまったく無加工です。

リベットなどのディテールは比較的きちんと出ています。この角度では斜めの細かい積層痕が見えます。ただ、光の加減によってはほとんど見えないこともあります。

同じForm2ですが、こちらはサポート材がたくさん付いていたため、その痕をサンドベラで削り落としたものです。

歪みが残っている部分もありますが、肉眼で見ておかしくない程度には持っていけるようです。

にせ8620(その2) 完成

Form2版です。ちょっとへたっている感じがありますが、色々なことがわかりました。

「Form2はNゲージの蒸気機関車模型に使えるか?」という疑問に対する答えは、「十分使える」です(個人の感想です)。

ただし注意点もあります。またこのタイプの光造形(SLA)方式は、サポート材がどこに付いてくるかで、仕上がりや手間が大きく変わるところはありますね。

寸法精度的なものは、Projet 3500HDMaxや、Digitalwax028 などのほうが高いように感じましたが、作例が少ないので何ともいえません。

プリンター自体の値段が10倍〜30倍も違うのですから、まあ同じでは困るかもしれませんね。

なお使用される樹脂や造形結果、サポート材の付け方の考えなどは、利用する造形サービスによってまちまちだと思います。

特定の造形サービスを推すものではありませんし、各種サービスの良し悪しもわかりませんので、私がどこを利用したかは書けませんのでご了承ください。

いずれも検索で簡単に見つかるところばかりで、どんな機材が使われているかは問い合わせました。

実はまだ、シリンダー廻りのおさまりが悪く、取れないように接着剤で留めたりしているので、このへんをさらにきちんと作りたいところです。

ただ8620については、やはりメーカー品を期待してしまいますね。もし発表されたら迷わずそちらを待ちまして、3Dプリンターで作るのはまた別なものにします。

さらに続きます。