Nゲージ蒸気機関車>蒸機の工作>8620(3Dプリンター)

8620(その4) Anycubic Photonによる出力(1)

2018.8.9

光造形の露光機構を安価な液晶パネルで代用した簡易型の3Dプリンターが、10万円を切る価格でいくつか登場しています。

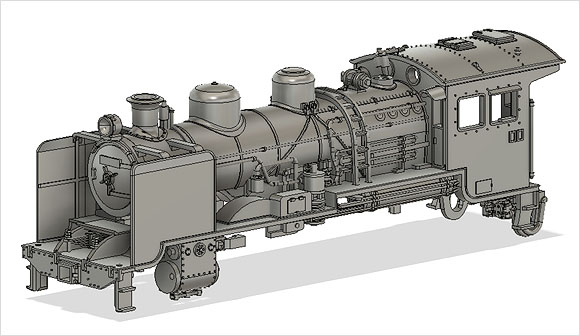

その中の Anycubic Photon を使って、Nゲージの8620形蒸気機関車を造形してみました。Amazonで普通に買えるため、国内でも利用者が増えた3Dプリンターです。

もちろん性能的には限られており、過度な期待はできませんが、割り切り次第で鉄道模型の製作にも使えます。

1 2 3 [4] 5 6

知りたい割によくわからない言葉として、「精度」「解像度」があるかと思います。

寸法が元データどおりに仕上がることを「精度が高い」と言うほか、(寸法はともかく)表現したかった細部形状が視認できることや、積層痕が目立たないことを「精度が高い」と言われたりもします。

「高い」「低い」は同クラス機や、ハイエンド機と比べてのものではなく、1機の出力を見た感想であったりもします。

「解像度」も、それが液晶パネルの画素のことなのか、実際に紫外線で硬化した造形ディテールの最小単位なのかはわかりません(そんなのがわかるのか、というのもありますが)。場合によって使われ方が違うので、ここではこれらの言葉は使わないほうがいいかもしれませんね。

3Dモデルの準備

前回はキャブの裾を切り上げたタイプを作ったので、今回は切り上げられていない縦長の原形キャブ?にしました。それに合わせて床下機器も少々変更しました。

ついでにデフも、少し前後に長い大型に変えました。

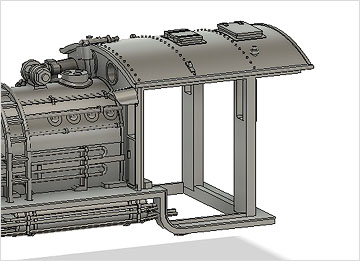

この方式のプリンターは、水平面(最下部のFEPフィルムに密着造形される)が本当につるつるになるのが取柄です。キャブとデフの平面部はつるつるにしたかったので、これらは別パーツにして水平に造形することにしました。そのかわり、水平造形には様々な副作用もあります。

本体側は外枠構造として、形状の保持と強度確保を狙っています。ただ、簡易型プリンターゆえ寸法は正しく出ないので、その分の考慮が必要です。

キャブ側板を水平に造形すると、Z方向(上下方向)に板が肥厚するため、モデル側はあらかじめ薄く作っておきました。露光時間を短くすると、肥厚をわずかに緩和できますが、表面のリベットを出力する必要もあるため、あまり露光は短くできません。水平造形の場合、露光時間が短いと細部がまったく出力されないのです。ベース面の肥厚に負けて飲み込まれてしまうのです。

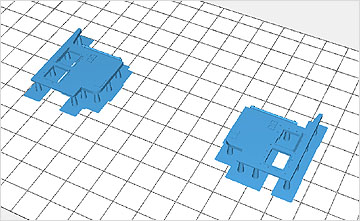

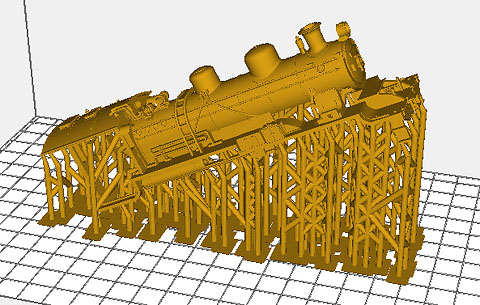

これはスライサー(最終的にデータを輪切りにして、多数の積層パターンに分解する専用ソフト)上に配置したものです。2枚を離してあるのは、汚れや傷の付きやすいFEPフィルムの中央部を避けたためです。

実は配置位置は毎回少しずつ変えたいところなのですが、このスライサーは位置を変えるだけでサポート材が全部付け直しになるという仕様なので、それが難しいです。

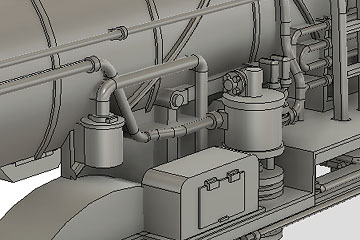

前回までは、ハンドレールやコンプレッサー配管などは真鍮線にして浮かせていましたが、今回は一体モールドにしました。壊れたりして再出力するときに、なるべく組み立て箇所を少なくしたいという理由もあります。

ハンドレールは造形後に0.3mm程度の太さになることを狙いましたが、細いディテールは膨張してボッテリしがちなため、3Dモデル側を細く作り、さらに露光時間も少なくしました。

ボイラー部は曲面があるので、積層段差が目立たないようにするため、積層ピッチを通常の半分の0.025mmとしています。積層ピッチが小さいとZ方向の肥厚が激しくなって、寸法がますますズレてしまいます。ただボイラー部は斜め造形なので、Z方向の肥大はXY方向にも逃げるため、パッと見にはそれほどひどくは見えません。

Anycubic Photonによる造形と組み立て

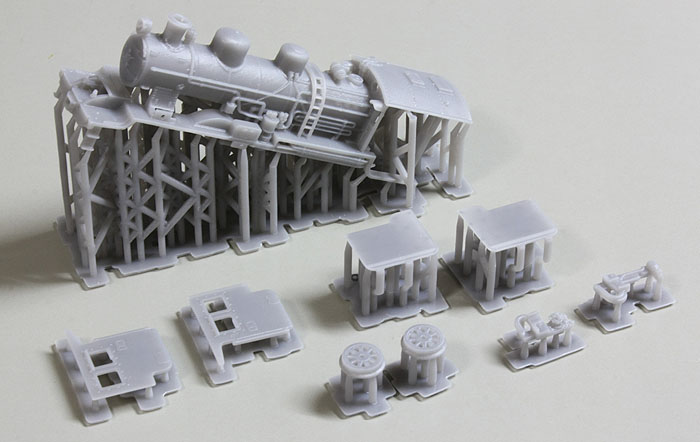

造形と二次硬化を終えた各部です。

優先したい造形要素(平面部の滑らかさか、曲面部の滑らかさか、リベットや細部出力か、肥厚の抑制か、など)が部分によって異なるため、パーツごとに造形方向や露光時間・積層ピッチが異なります。この簡易型プリンターですべてを満たすことはできません。順番に片づけていきました。

積層ピッチはボイラー部を0.025mmとし、他の大部分はなるべく肥厚を抑えたいので0.05mmとしました。

積層ピッチを大きくすれば、露光した層が早く照射面から離れ、後続の紫外線照射から逃れていくので、肥厚が起きにくいのだと思います。LEDから放射された紫外線は、露光面で都合よく消失するわけではなく、さらに上の層まで届いて影響を及ぼしますし、特に造形開始直後は上部のプラットフォームで反射もしてくるので余計に肥厚するような気がします。これは素人の個人見解なので実際とは異なるかもしれません。

サポート材をニッパーや超音波カッターで除去しています。

サポート材は造形前にプリンター付属のスライサーソフトで付けるのですが、そのソフトが色々と不完全っぽいです。製品は全体的にきちんとできている印象なので、ここだけギャップがあります。

自動的にサポートを付ける機能もありますが、複雑なものは実行中に応答がなくなることがあります。本当に必要なところにサポートが付かなかいこともよくあるので、この作例の場合、手動による事後の編集は必須でした。

ただ、一度付加したサポートの位置を手動でドラッグ調整できるのはよいところです。もし追加と削除だけなら辛かったです。

データの保存はSTL形式のみです。保存ファイルではサポート材とモデル本体が一体化されています。両者を維持したまま保存する、プロジェクトやシーンの保存のような機能はないので、ファイルを開き直してしまうと、サポートの再編集やモデルの差し替えはほぼできません。一からやり直しになってしまいます。

※注:ソフトを終了しなければ、保存後もソフト上ではモデルとサポートの区別は維持されています。一度ソフトを終了し、次回に保存したファイルを読み込むとアウツです。

このプリンターの使い勝手を悪くしているところを挙げるとすれば、申し訳ないですがこのスライサーかと思います。アップデートによる改善を期待しますが、外部のソフトをカスタマイズして使用しているようなので、改訂がタイムリーに行えるものかは何ともいえません。

なお、同クラスの他のプリンターのスライサーソフトがどうなのかは知りませんので、他に比べての良し悪しはわかりません。また、造形物のどの部分が表現として重要かは、スライサー側には知りようがないと思うので、ある程度手動によるサポート位置の調整が必要になるのは仕方ないと思います。よほどインテリジェントなAIサポートが出てくるまでは無理でしょう…。場合によっては、元のモデリング段階でサポート材を付けておいた方がよいこともあります。

そして、今まで利用してきたDigitalWax028やForm2、Perfactory4などの造形サービスは、そのへんをオペレーターさんの判断と感性で行ってくださっていたということが今さらわかり、改めて感謝する次第です。

かつて造形していただいたものをよく見ると、なるほどこんなところに目立たない小サポートを追加してくださったんだということに気付き、驚くやら感心するやらでした。ありがとうございました。

動力部に全体を組み付けたところです。業務用プリンターに比べれば寸法の変動が大きく、収まりはよくありません。

キャブ側面は、肥厚を見越していたので厚みはちょうどよかったですが、周囲にも肥大するので削り合わせが大変でした。

また、デフの裏側(サポート材がたくさんつく面)は凸凹が激しかったため、一部裏側の補強リブもろともヤスリがけしました。デフの厚さ自体は、やはり見込みを入れていたのでちょうどよい薄さになりました。

全体のディテール。どうしても太めに出ますが、このプリンターの性能や原理としては、この程度出ればよいのだと思います。

安価な液晶パネルを通り抜けた紫外線LEDの光で、割と大雑把な範囲が硬化するのですから(個人見解)…。

ハシゴはボイラーからちゃんと浮いた状態で、一体で造形できています。光造形なのでこんなことは普通にできます(面白いですよ)。

全長は結局3Dデータに比べて1mmほども肥大していました。前デッキの裏側と先輪も肥厚・肥大し、先輪フランジがデッキに当たって車輪が回らないということも起きました。削って修正です。

これはサポート材が付いていた裏側です。造形中は上面になります。ざっとヤスリ落としたところが汚くて申し訳ありません。

造形中の下面は、FEPフィルム(樹脂バットの最下部にあり、液晶パネルの上に密着している、露光面の透明シート)によって平らになりますが、上面は紫外線硬化樹脂に浸っているだけなので、どういう結果になるかは成り行きです。

紫外線硬化樹脂の流動性や、モデルの配置方向による、引き揚げ後の樹脂の捌け方などによっても変わるものと思います。水平配置だと、いつまでも液体の樹脂がまとわりつくので結果が悪くなりがちな気がします(個人見解)。

※樹脂はかなり粘性のある、どろ〜りとしたもので、サラサラと撹拌できるものではありません。もし泡立ててしまうと、しばらく泡が残ります。

極端な拡大ですが、水平造形した床下配管の表側です。造形時は下側になるので平面部はツルツルの仕上がりになります。

これはAnycubic Photonに限らず、液体樹脂バットを下面から照射して引き揚げていく方式の光造形プリンターなら、すべて同様に照射面の平面部はツルツルになると思います。性能ではなく原理的なものですから。

ただ光造形の出力サービスを利用する場合、普通は斜めに造形されてきますので、こういう面を目にすることはあまりありません。最下部(造形中の最上部)のベース面に見られる程度でしょうか。

こちらは裏側です。造形中には上になっていて、サポート材の柱で持ち上げられていた面です。

でこぼこになりやすく、特にサポートとの接続部は盛り上がりがちです。そんなわけで部品の上面に、合わせ目などの正確な平面部が来るような造形はなるべく避けたいです。

ちなみに60万円クラスのForm2あたりになると、このような上面ももっときれいに出ます。ただサポート材の接続部が軽く膨れがちな傾向はあるので、なるべく目立つところにサポート材を置きたくないのは変わりません。

さらに10倍の価格のDigitalWax028などになると、サポート側の上面もさらにきれいになり、このへんは高価な高性能プリンターと個人向けの簡易型プリンターでは差が付く部分かと思います。また樹脂の性質によっても結果は変わりそうですが、現在、国内からではそう自由に色々な樹脂が選べる状況にもなく、また用途によって一長一短もあり、すべてに適合する素晴らしい紫外線硬化樹脂はないように思います(個人見解)。

塗装・完成

部品の合いが悪いところをほっといている部分もありますが(ひでぇ)、目に見える外側の表面処理は一切行っていません。Anycubic Photonの出力そのままを、艶消し黒で塗装しただけです。

一部画像には拡大画像があるので、生々しくご覧いただけます。これが使い物になるかどうかは人によります。

なおテンダーはKATOのC50のものです。念のため…。

Anycubic Photon(約5〜7万円)による出力です。

こちらは前回の、Projet 3500HDMax(約1,300万円)による出力です。

Anycubic Photonでは、出力寸法の変化には悩まされましたが、何とか組付けはできました。何か曲がっているところがありますけど…。

細部ディテールの出力にも限界があり、特に水平面に出そうとすると全体に太くなるか全然出ないかですが、それ以外の箇所では意外にちゃんと出ているところもあります。表面が一定の滑らかさ(粗さ)なので割と見やすいです。

Projet 3500HDMaxのほうは、逆に寸法はかなり正確で、組み立てには苦労がありませんでした。リベットや窓廻りのフチなど、細部もよく出力されています。先輪のスポークもきれいです。

一方、表面には水平面にも独特な模様が付くので、場所によっては気になります。上の作例は3500HDMaxにしては出力品質が良くなかったので、表面はむしろAnycubic Photonのほうがきれいに見えるかもしれません。

ただよく見ると、Photonの造形にはところどころにダレもあり、サポートの付く面の寸法や形状変化が特に大きいため、製作は快適ではないところもありました。価格相応で、それらに想定外の不満はありません(私は、です)。塗装して感じがわかったときは嬉しかったです。

以下3点、Anycubic Photonによる出力です。

ナンバーはまったくデタラメで、実機との関連はありません。

カプラー解放テコ・安全弁・汽笛はKATO、つかみ棒はトミックスのパーツです。

左がHD3500Maxによる8620形(裾上げキャブ)、右がPhotonによる8620形(原形キャブ)です。混在は可能です。

むやみに長くなってきたのでページを分けます。

1 2 3 [4] 5 6