8620(3Dプリンター その3)

2018.2.11

前回までスッキリしなかったシリンダーブロックを新たに作成し、一応の完成としました。

プリンターは試行錯誤のすえ、再び Projet 3500HDMax(アクリルXtreme high definishionモード)になりました。

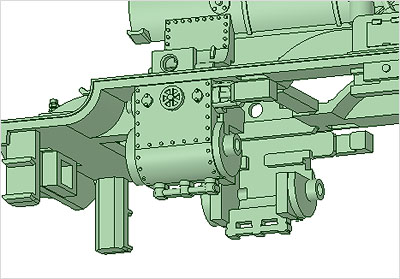

シリンダーブロック

前回まではC50(KATO50周年記念品)のシリンダーブロックを上からカットして使っていました。

しかし、裏側にある固定用の突起もほとんどなくなるため、しっかりはめることができず、接着剤に頼っても不安定な印象でした。

今後バリエーション展開?するときにも、このままではマズいので、ようやくシリンダーブロックを専用に作りました。

本当は元のようにダイカスト側にはめ込めるとよいのでしょうが、寸法がうまく決められず、ランボード側にはめ込んで固定することにしました。一部接着も併用するのですが、しっかり留まるハズ…です。

使った無料ソフトは左右反転コピーができないので、こういう部品を左右2つ分作るのは面倒です。でもタダなんですから我慢、我慢…。

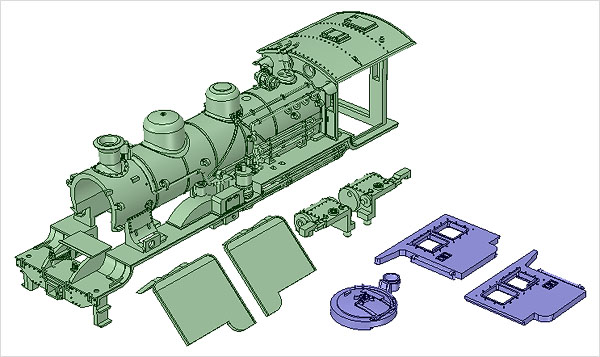

パーツ割り変更

前回のForm2出力の際は、キャブを一体構造としましたが、片方の側面がサポート材の犠牲になってしまいました。

煙室扉にも同様にサポート材が付いてしまったので、これらを切り離して別々に造形してもらうことにしました。

しかし、Form2で光造形するには薄すぎるところが多数ある(最低1mm必要)とのことで、造形を断られてしまいました。

前回は薄くてもやってもらえたのですが、2度目はだめでした。

全体的に厚くすることはどうしても無理だったので、元のアクリル最高精細に戻しました。いつもの Projet 3500HDMax の Xtreme high definitionモードです。多少薄くても造形可能です(もちろん細い部分・薄い部分の強度は落ちます)。

ただ、煙室扉とキャブ側面は、厚さを1mmに増やして、Form2で造形してもらいました。

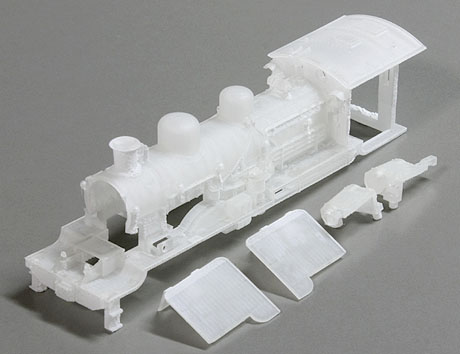

アクリル部分が仕上がってきました。

今回は残念ながら表面の状態が悪く、さざ波・もしくは布目のような模様が今までで一番目立ちました。

ワックスのサポート材に埋まっていた部分の表面状態もよくありませんでした。仕上がりは毎回少しずつ違うので、現状こういうのは仕方ありません。形そのものはしっかりできてきたので、大丈夫です。

こちらはForm2のグレー樹脂部分です。

期待通り、すべて裏面にサポート材を付けてくださったため、ディテール面は無傷でした。

無理に一体にまとめると、造形方向の関係で、どうしてもディテール面にサポート材の柱が付いてしまいます。

(もっとも、模型関係に明るい造形サービス会社の場合、一体でもすごく絶妙なサポート材の付け方をしてくださり、できる限りディテールを温存していただけることがあります)

が、しかし。

上を向いていた煙室扉のディテールが、とても甘いような気がします。

特に、煙室扉ハンドルの中央付近の十文字がほとんど潰れています。

これは、前回のForm2(同じ3Dプリンター)です。

前回は部品が斜め下向きに造形されていたので、サポート材が表面に付いていたのですが、ディテールは潰れずに出ていました。

そこで思い出しました。水平方向の解像度と、垂直方向の解像度は違うのです。

垂直方向は積層ピッチが関係しますが、水平方向はレーザーのスポット径に依存し、凸部が太めに出て凹部が弱くなる傾向があるようでした(だから凸部のリベット類は潰れにくい)。

細かい凹部やスジボリなどは、積層方向に対する向きを変えてみると、うまくいくことがあります。

以上は私の理解なので間違っているかもしれません。こいつ(わたくし)の独り言と考えてください。

全体にガサッとした工作なので、多少ディテールが甘くてもいいかなと思ったのですが、別に試したいこともできたため、Projet 3500HDMax のアクリル最高精細で作り直しました。

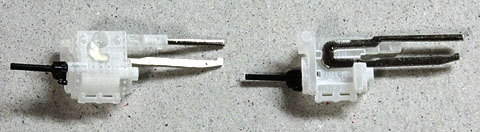

組み立て

シリンダーブロックには、C50から外したピストン尻棒とスライドバーを取り付けます。

スライドバーは簡単にゴム系で貼り付けることにしました。

組み立てて走行チェックしました。

多少の寸法調整はありましたが大きなミスはなく、うまく走ってくれました。

シリンダーブロックも加減リンクもボディー側にはめ込まれているので、ボディーを外す際には注意する必要があります。

今はまだわかっていますが、そのうち分解方法を忘れてしまいそうです。

デフとキャブ側板は、サンドベラで表面の縞模様を軽く消しました。キャブの窓廻りのリベットは温存しようとしましたが、一部は削れてしまいました。あらかじめ、この部分のリベットは大きめに作っておけばよいのかもしれません。

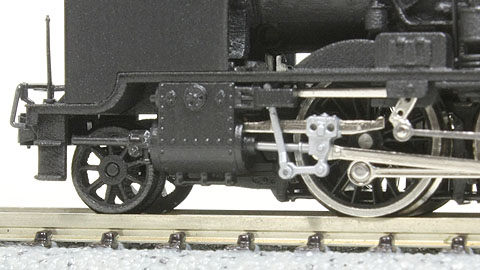

新しいシリンダー廻り〜加減リンク周辺です。

実際の8620とは違う部分もありますが、C50の動力部をそのまま使っているのと、実力的な問題でこの程度にまとめました。

8620(その3)完成

これで、やろうと思っていたことは一通り終えました。走らせて遊びます。

出来はこんなのですが、C50の動力は非常にスムーズなので、運転は楽しいです。

作り始めたのはC50の発売の少し前からなので、もうそろそろ2年になります。ただ実際に作業していたのはのべ2か月程度かと思います。

初回から使い続けている部品は、先輪とハシゴのみです。3Dプリンターで作った先輪は、意外とトラブルなく使えています。

8620は他に、キャブの裾が低いものや、デフなしなども作りたいのですが、そのつどC50を買う必要があります。結局、C50の着せ替えなので…。

●関連リンク

にせD50(3Dプリンター)

D60(3Dプリンター)

サポート材の除去痕について(Projet 3500HDMax)

以下は個人的な感想と想像で、はっきりした根拠がないのですが、この時点ではこんな風に考えていた…ということでメモ的に書きました。

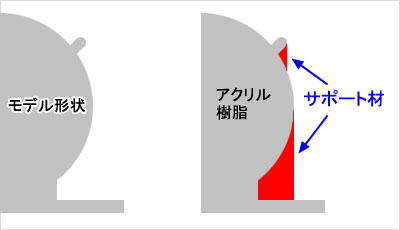

普通の3Dプリンターは、土台から1層ずつ積層して形を作るので、底面より外側に張り出すような部分は支えがないと造形できません。プリンターによっていくつかの方式があります。

今回アクリル造形に使った Projet 3500HDMax は、インクジェット方式の光造形で、オーバーハングになる部分をワックス状のサポート材で支えます。

ワックスは熱+油+超音波洗浄によって除去されてきますが(注:造形サービスによって違う)、その後いくら洗っても、擦ると細かい粉がぼそぼそ落ちてきます。そのためサポート材がなかなか落ちないように感じたりします。気にし出すといつまでも気になるものです。

しかし数回洗ったあとなら、擦って落ちる粉はサポート材ではなく、アクリル樹脂そのものだったりするのではないかと思います。

…つまり、ひたすら洗浄を繰り返さなくても、サポート材自体はすでに落ちているはずと。そのつもりで作っておりました。

左のようなモデル(ボイラーの輪切り)をインクジェット式の光造形プリンターで造形する場合、出っ張っている部分を支えるために、ワックスのサポート材が1層ずつ吹き付けられていきます。

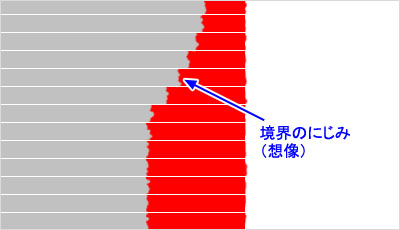

アクリル樹脂とサポート材の境界では、互いに「にじみ」が起き、境界が不明瞭になります。

この絵は個人の印象を描いたものなので正確ではありませんが、表面がザラザラに荒れることは見て取れます。

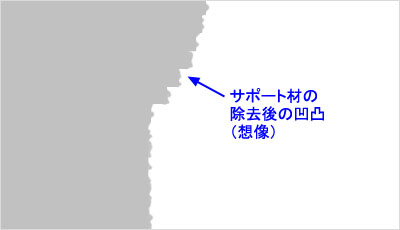

サポート材は融点以上の温度で溶かされ、さらに油洗浄や洗剤で除去されます。除去後もアクリルの表面は荒れているので、擦るとアクリルの粉が落ちてきます。それでいくら洗ってもサポート材が落ちきらないように感じられます。

(アクリルのボソボソに封入されて、サポート材も混じっているかもしれませんが)

この荒れた部分を完全に削り落として磨けば、おそらく粉は出なくなります。しかし荒れの凸凹は結構大きく、0.1〜0.2mmぐらいに及ぶこともあるようです。この荒れを削り込みだけで平らにすると、そこはサポート材が付いていなかった部分より明らかに引っ込んでしまいます(本当に平らにするなら埋めることも必要)。

それで結局、ディテールの多い面は、なるべくサポート材が付かないように向きを工夫するほうが仕上げが楽になるわけで、板キットのように車体を展開し、すべての面を上に向けて造形する人が多いようです。

私は、作るものが大雑把なので、大部分てきとうですが…。

その後…6万円前後で販売された低価格・簡易型の光造形プリンター「Anycubic Photon」で出力を試みました。