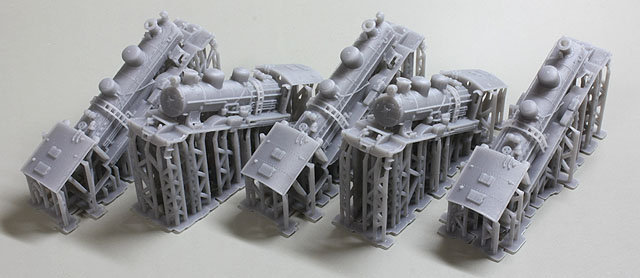

8620(その5) Anycubic Photonによる出力(2)

他機種との出力の違い

ほんの一部の機種の、それぞれ異なった条件の下ですので、一般的な比較になっていません。ご了承ください。

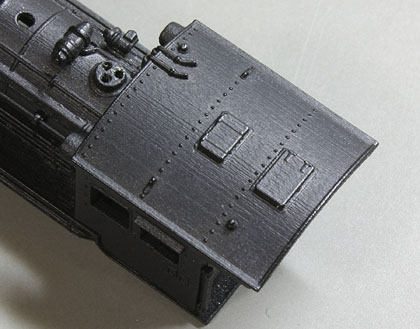

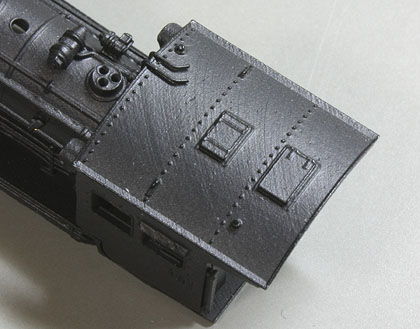

●屋根とリベット

Projet 3500HDMax(良かったケース) |

Formlabs Form2 |

Projet 3500HDMax(あまり良くなかったケース) |

Anycubic Photon 積層ピッチ0.025にて |

Formlabs Form2(別アングル) どのプリンターもそうですが、斜め造形の場合、見る角度によって積層痕が非常に目立たなくなることがあります。 |

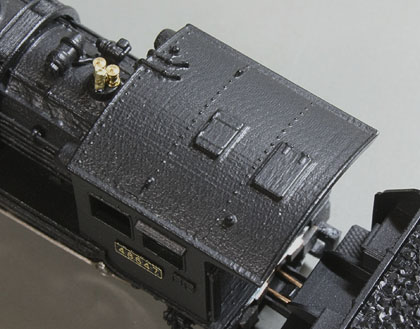

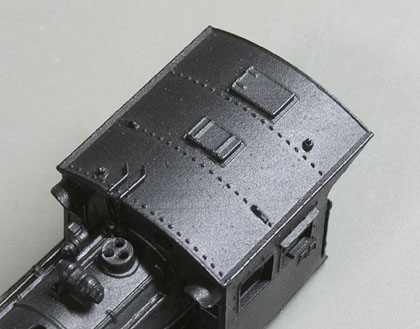

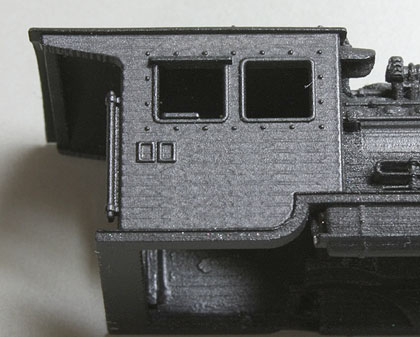

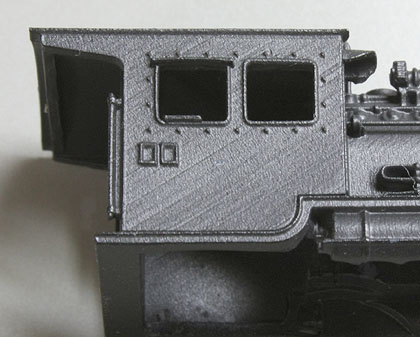

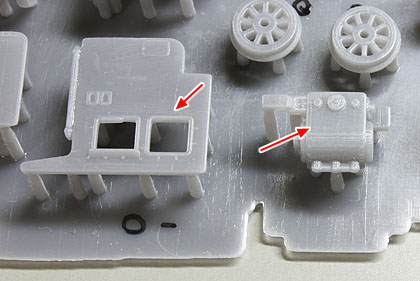

●キャブ側面

Projet 3500HDMax 水平造形 |

Formlabs Form2 斜め造形 |

Anycubic Photon 水平造形 積層ピッチ0.05mm 表面が平滑なのは申しぶんないですが、リベットや窓のフチが太くなり、一部は両者が融合してしまいました。窓枠など倍以上の太さに見えます。露光時間を短くして対処を試みても、ある閾値を下廻ると細かいディテールがまったく出力されなくなるので難しいです。これは水平造形の場合です。 |

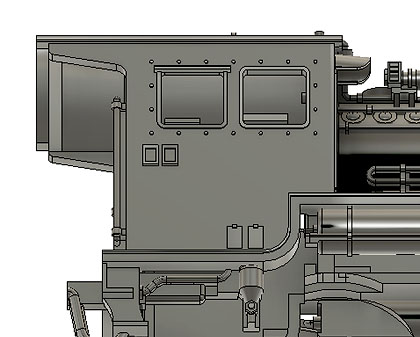

同じ個所の3Dモデル |

平面部へのディテール出力は、ほかに最適解があるのかもしれませんが、ここまでのテストでは見つけられませんでした。いつまでもそこにとどまっていては模型が完成しないので、とりあえずこういうものとして先に進みました。もし、水平面において、もっと繊細にディテールを出す方法をご存じでしたら教えてください。

●その他

Projet 3500HDMaxによるC10形です。

直径0.2mm・高さ0.12mmのリベットもきれいに出て、全体にカリッとした印象になります。ただそのリベットが並ぶ平面部を平らにしようとすると面倒です。

Anycubic Photonによる8620形です。水平面部(この例ではキャブ側面)では露光時間を長くしないとリベットは出ず、巻き添えを食った他のディテールまで太くなってしまいました。3Dモデル上の寸法や、露光時間・積層ピッチを調整して落としどころを探ることが必要です。

●前面の超拡大

Anycubic Photonの出力(斜め造形・積層ピッチ0.025mm)です。クリックすると撮影時の原寸拡大画像が表示されます。煙室扉あたりを見ていただくと、規則的な模様が表面に付いているのがわかりますが、斜め造形であればあまり目立ちません。パターンに乱れもないためにHD3500Maxよりも感じがよくなることもあります。

ドームの上部あたりが斜めにダレたようになっていますが、これはそのあたりの層が膨張するか何かで造形ムラを起こしています。これは色々な要因で起きます。周囲のパーツ形状に影響されることもあるようです(個人見解)。

端梁に不明瞭に出ている点線のような短い横棒は、本来はリベットです。斜めの面や垂直面など、積層面にリベットを出すと、横長の突起になってしまい、きれいな丸にはなりません。

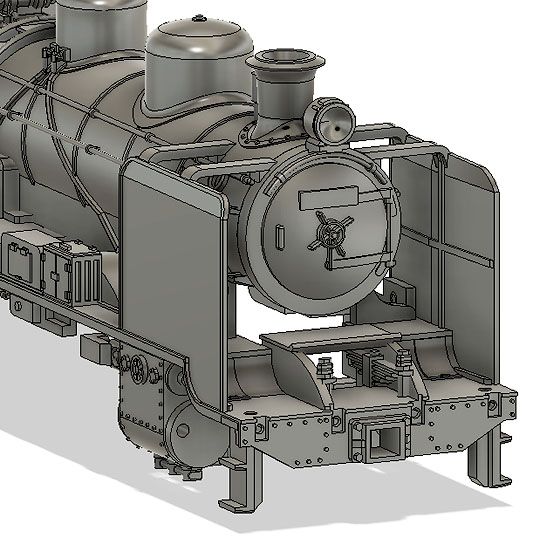

元の3Dモデルです。前回の8620までは、DesignSpark Mechanicalでデータを作成していましたが、今回はデータの互換性の観点から Autodesk Fusion360に変更しています。

8620形の3Dデータの作成時間は、最初から数えて200時間ぐらいになったかと思います。

データがネット上に転がっていれば楽だったかもしれませんが、作った方が元にした図面の使用権がどこまで及ぶのかもわかりませんし、人によって用途も表現方法も違うので結局作り直しが必要です。やはり自分の模型のデータは自分で作るしかないものと思います。

リベットをきれいに出すのは難しいです。液晶パネルが約0.5mm(0.047mm)ピッチの画素ですから、直径0.2mmのリベットの断面は4×4画素ぐらいです。元の3Dデータと実際の液晶のピッチのずれによっては、3×3画素やそれ以下になることもあるかもしれません。

ただし、ひとつひとつの画素が精密にカリッと出ることはなく、ボワッと露光されてその周囲の液体にも影響が及ぶのですから、ぼかしフィルターがかかったようになり、個々のリベットが直方体に見えることはないと思います(個人見解)。

8620の最終出力については以上です。ハイエンド機と異なり、元の3Dデータと実際の造形物の寸法には結構な違いができるので、その点の工夫が必要ですが、使えるかどうかは本当に使う方の考えと、使い方しだいかと思います。

出力結果は各種プリント条件のほか、使用する紫外線硬化樹脂によっても変わってきますが、どうやっても改善できないこともあるので、何を優先して折り合いをつけるかということになるでしょう。

考えてみれば寸法がそのまま反映される造形手段のほうが珍しいかもしれません。鋳造の膨張・収縮とか、プレスによる伸びとかスプリングバックとか、事前の見込みが必要なものはたくさんあります。

ともかく8620はAnycubic Photonで出力されて走っています。何か全長が(それ以外も)伸びてはいますけど。

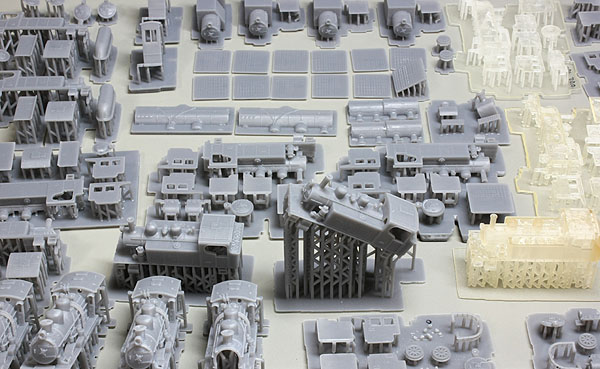

テストプリントの様子

Anycubic Photonに限らず、このクラスの簡易型3Dプリンターは全手動みたいなものですから、各種の印刷パラメータは自分で調べて見つける必要があります。

同じ機関車を造形するにしても、人によって重視するところが異なるのですから、設定値もすべて異なることと思います。

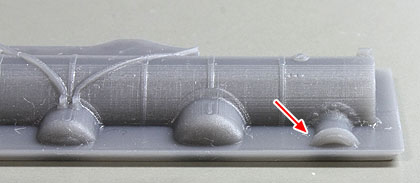

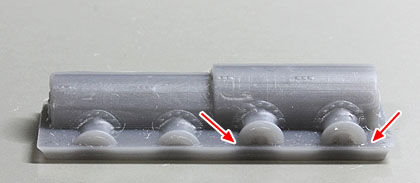

ボイラー部の出力テスト。これはかなりあとのほうにやりました。

造形角度は27度としました。これ以上傾けると、化粧煙突のフランジ後方にサポート材が必要になります。場所が悪くてうまく付かないのです。

積層ピッチは0.05mmと0.025mmを比較したうえ、思い切って0.025にしました。全体的には0.05mm前後がこのプリンターにとって最もバランスよく出るような気がします。メーカーの推奨もそうなっています。

積層ピッチ0.01mmも可能ですが、私の造形物の場合は悪い点ばかりが目立ち、適しませんでした。

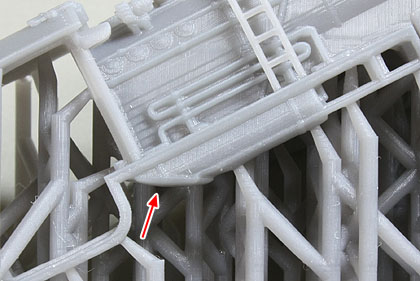

逆さ吊りにして造形するので、空中に初めて出現する部分には必ずサポートが要ります。

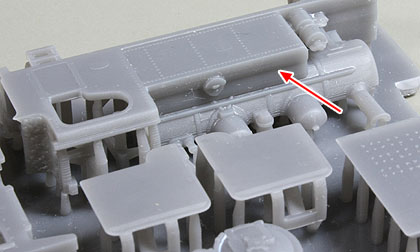

うっかり蒸気管カバーの部分にサポートを付け忘れ、部品形状が溶けたように欠損してしまったもの。

サポートを付け直して、無事に造形されました。

専用スライサーの「サポートを付ける(Add)」機能では、どうやってもこの場所にサポートを付けられなかったのですが、一度別な場所に付けて「編集(Edit)」で移動してくれば付けることができました。

ランボードを支えているサポートがたくさんありますが、サポートの接続点は少し盛り上がってしまうので、あまりサポートをランボードのフチぎりぎりに付けると、ランボードがぐにゃぐにゃに波打ってしまいます。サポートは端から離して、少し内側に付けるのがコツです。

サポートの自動生成(Auto-Support)で付けると、逆にランボードの縁から外側にはみ出すくらいぎりぎりに付いてしまいます。

こちらはうっかり空気溜め後方にサポートを付け忘れ、欠損しています。

モデルに修正を加えたり、位置を変えたりすると、それまでのサポートは全部失われて付け直しになります。そんなとき、以前は付けていたサポートを忘れてしまうことがあるのです。

このときは自動サポートでもこの位置にサポートが付きませんでした。このスライサーソフトは、もっと非常に単純なモデルを造形することを想定して作られているのかもしれません。

足りなかったサポートを付け直しました(実際にはすべてを1から付け直し)。

サポートを1本加えると、他のサポートの組み合わせが自動的に変わり、斜めの筋交いが新たに出現してパーツ本体を貫いてしまうことがあります。本当によく見ないといけません。サポートが混んでくると非常に難しくなります。

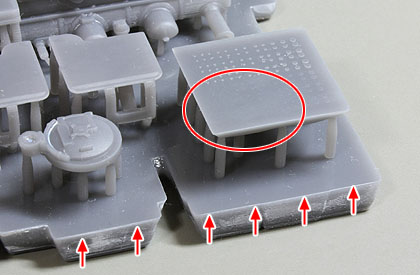

つるつるの平面を得るため、水平造形したい部品の造形テスト。

すでにキャブの窓のフチが太くなるくらい露光時間を伸ばしていますが、まだ窓下のリベットやシリンダー側面のリベットがまったく出ていません。

このあと露光時間をさらに伸ばし、肥厚に対処するためにパーツの厚みを薄くしていきますが、リベット以外の細部のディテールはどんどん太くなって埋まっていってしまいます。

テスト時間を短縮するために、サポート材を立てず、ベース板に直接プリントしたところ、煙突やドームがきちんと半円形に出ていません。

積層ピッチを0.05mmから0.01mmに薄くしたところ、煙突はほとんど出なくなってしまいました。

よく見ると、厚さ0.5mmだったはずのベース板が、厚さ3mmまで肥厚しています。それで煙突の下側が肥厚に飲み込まれてしまっています。

必ずサポート材を入れてゲタを履かせる必要があります。そうすればベース部が肥厚しても、飲み込まれるのはサポート材であり、部品は無傷で済みます(部品自体も肥厚しますけど…)。

サポートはすっかり飲み込まれましたが部品はほとんど大丈夫です。

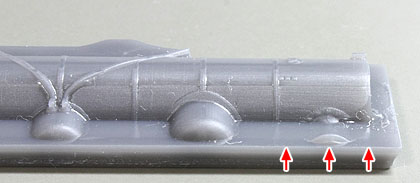

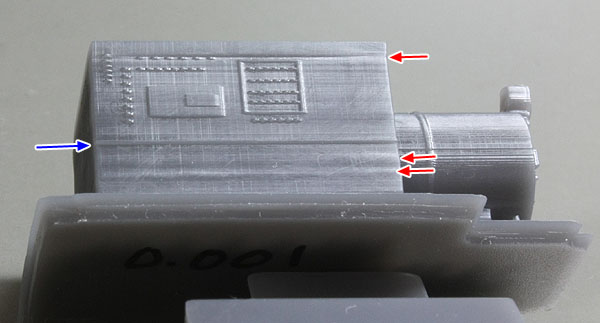

この正方形の水平な板には、直径0.2mm〜0.5mmまで、高さ0.1mm〜0.5mmまでのリベットが配置されていますが、標準的な大きさのリベットはまったく出ていません(赤丸で囲った部分)。

本来は高さ0.5mm以上あるリベット(ほとんど柱)が、ようやく0.1mm程度の高さに出ています。

足元を見ると、ベース板が大幅に肥厚しており(0.5mmが実に4mm)、造形中のリベットを1層ごとに押しつぶしているようです。

なお、造形物を引き上げるプラットフォームが次第に緩んで、こういう異常な肥厚が起きることもあります。Anycubic Photonのプラットフォームは1本のネジで留められていますが、あまりに基底層が大きくてFEPフィルムとの密着が強い場合、1層ごとの引きはがしの力に耐えられず、少しずつプラットフォームが傾いていってしまうことがあります。そうなるとベース面が斜めに肥厚していくのですぐわかります。

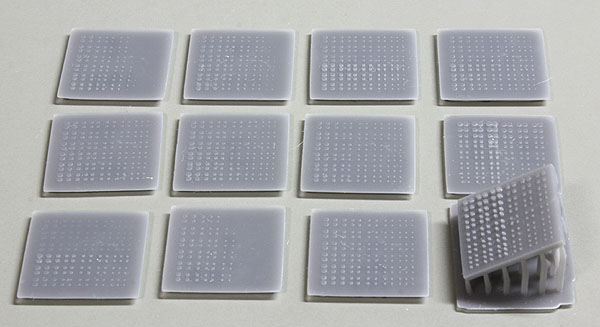

リベット用のサンプルチップを作って、水平造形の条件をテストしたものです。

結論として、水平造形の場合、高さが指定どおりに出たものはひとつもありませんでした。また、直径0.25mm以下のリベット出力は成功率が低く、出力のためには積層ピッチによらず各層13秒以上の露光が必要でした。それでも高さは出ません。

平面性をあきらめて斜め造形すれば、リベットはもれなく出力され高さも出ます。露光時間6秒程度でも出ます。しかし形状はどの場合も不明瞭で、積層ラインに沿って横長になりがちです。このへんはあまり追い求めることはできないようです。

こちらは硬化後にベース面が裂けたもの。

第1層〜5層は露光時間が60秒、その後は6秒に設定していたため、その境目あたりで硬化後の収縮度が変わって裂けてしまったようです。

当初はプラットフォームからの脱落(特に第1層の付着失敗)を恐れて、ベース面を極端に大きくし、露光時間も長くとっていたために、こういうことが起きやすかったのではと思います。

ちなみに現在は、ベース面の露光時間は50秒、その層は1〜5層までと決めています。ベースも各サポートの根元から半径2mm程度です。失敗したことは一度もありません。 そう、プリンター側の問題でプラットフォームから脱離したり、造形途中で造形物の層が分離脱落するようなトラブルは今まで1度もありません。

ただしスライサー側の問題で、第1〜第2層が空っぽとなってしまい、最初の層が存在しないために引き上げ不能ということはありました。サポートを付ける画面では正常だったのに、スライスする画面に切り替えたとたんに0.1mm浮いており、気づかなかったというものです。複雑なサポート付加作業をしているとたまに起きます。

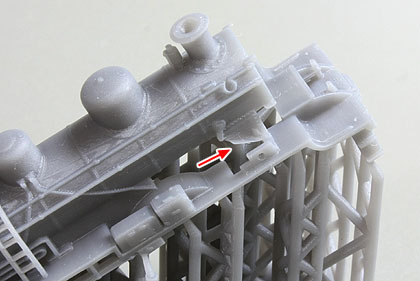

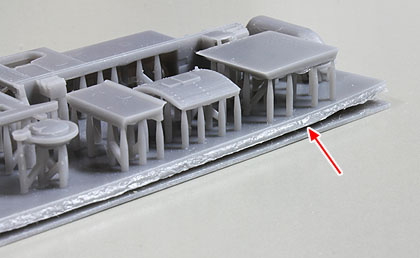

こちらサイドタンクの上面は本来平面なのですが、矢印で示したあたり、水平に溝状のくぼみができてしまっています。

内部の厚みの変化(壁と空間の境目)、そして周辺のパーツ配置など、いろいろな要因でこういうことが起きます。周囲のパーツが原因であれば、配置を変えれば変化することがありますが、自分自身のパーツ形状自体に起因しているときは避けようがありません。造形角度などを変えるのがよいと思います。

とにかく、水平・垂直な造形は色々なデメリットがあります。

こういった簡易型プリンターの機械部分を作ることは、ある程度誰にでもできるのでしょうが、紫外線硬化樹脂の流動性や硬化時の凝集、光透過時の拡散など色々や要素が絡んで造形結果となるのでしょうから、それらを総合的に研究開発するのは誰にでもできることではないように思います。適切な樹脂の開発には、企業ごとの力の差が大きく出てくるのではないでしょうか(個人見解)。

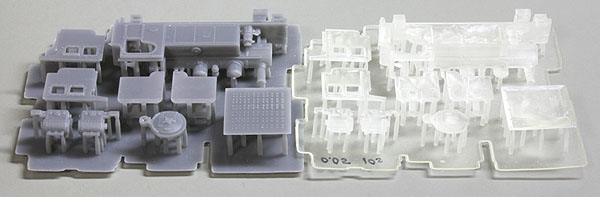

グレイのUV樹脂ではなく、クリアのUV樹脂で試しているところです。いずれもAnycubic製です。

透明だと紫外線がよく透過してきて早く反応が進むのか、逆に透過していってしまうので反応が悪いのか、理屈を知らない私の頭ではよくわかりませんでした。

ちなみにこの写真では、かなりきれいなクリアに造形されているように見えますが、カメラの自動ホワイトバランスのせいのようです。実際には薄いオレンジ色でした。

このクリアUV樹脂を造形するには、長い露光時間が必要でした。

グレイ樹脂の場合、水平部のリベットが大体出るのは13秒くらいからでしたが、クリア樹脂では20秒かけても水平部のリベットはほとんど出ません。

透明なので、紫外線がキャッチできずに通り過ぎてしまうのでしょうか。

ただ水平部のリベット以外のディテールは結構シャープに出ているので、使い道はあると思います。

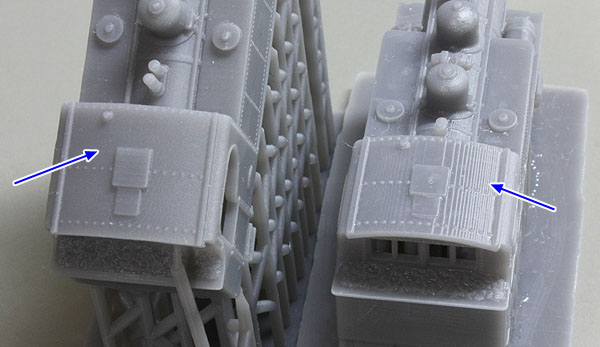

こちらは車体の水平造形と斜め造形の比較です。

水平造形だと積層の段差は出やすいものの、車体の長手方向と平行に入るため、かえって見やすいのでは?と想像していました。

実際にやってみたところ、水平のほうがシャープ感は出ますが、印象としてはボヤッとした斜め造形のほうがよいような気がします。どうせ細部のディテールもカリッと出るわけではありませんので。

というわけで、車体基幹部分は良く行われる通り、斜め造形することに早期に決めました。

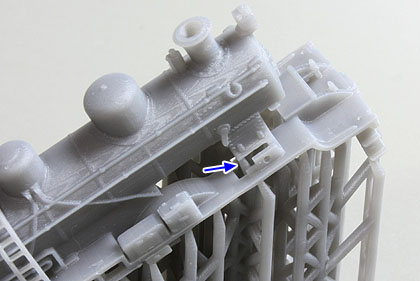

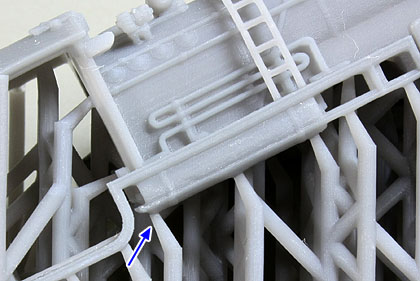

これは積層ピッチ0.01mmで出力した垂直面です。

垂直面の積層の乱れとしては、樹脂バット底部のFEPフィルムの緩みや劣化のほか、Z軸の機械精度などが思いつきますが、モデル自体の形状や造形角度と、紫外線硬化樹脂の流動・粘性・硬化時の性質によるものも色々ありそうです(個人見解)。

ちなみに青い矢印のところにある横線は、もともとあるディテールです。他の乱れと区別がつきません。

垂直な平面に関しては、0.01mmの積層ピッチは層の乱れが悪目立ちするようで、平面として使うには厳しいです。ディテールも特にきれいには出ません。

一般にプリンターのメーカーが公表している出力サンプルも、垂直な面が現れないようになっていると思います。エッフェル塔などが典型ですが、積層の乱れが見えにくいようになっているので、本当に知りたいところはなかなかわかりません。

実は本当に見たい出力サンプルは、ただの垂直な板とその出力寸法だったりします。

等々、いろいろなテストを繰り返してデータを記録しながら方針を立て、プリンターの造形条件で対応する部分と、もとの3Dデータの変更で対応する部分、そしてあきらめる部分を決めていきました。

Anycubic Photonの出力パラメータには、1)層厚さ・2)露光時間・3)消灯時間・4)基底層露光時間・5)基底層数の5つがありますが、このうち3)消灯時間(Off time)は何を入力しても一定のようです。約6.5秒で固定的です。このため、もし6.5よりも短い値を入力してしまうと、スライス終了時に表示される予想プリント時間のほうが、実際のプリント時間よりも短くなって、ズレが起きてしまいます。海外の方より情報を得ました。

5.5インチ程度の液晶パネル(ちなみに消耗品)が露光用に使用されているため、造形面積は手のひら程度ですが、機械設置面積も20センチ四方程度と小さいです。 普通の使われ方では、非稼働の日数のほうがはるかに長いと思いますので、使わないときに場所を取らないのは良いです。

以上書きました色々な特性は、露光部分を液晶パネルで代用した簡易型プリンターに共通のことなのか、Anycubic Photonという機種やその樹脂に固有のことなのか、あるいは私の使い方によるものかはわかりませんのでご了承ください。

各種の見解もすべて、素人の感想にすぎません。へえ、この人はこんなふうに解釈したんだ、という程度に読んでいただければと思います。

高価格機がレーザーで精密に層パターンを露光している部分を、安価な液晶に置き換えるかわり、机の上で簡便にそれなりの造形ができるようになったのがこのクラスの製品です。 あえて簡易型という言葉を使っていましたが、間に合わせのいいかげんなものというつもりはなく、これはこれで目標価格に応じた現実的な機構だと思います(いや、でもあのスライサーはゴニョゴニョ)。